带你了解无氧铜电子束焊接接头的显微组织及力学性能,涉及焊接方式有搅拌摩擦焊、激光焊、氩弧焊、钎焊等

发布时间:2020-11-23点击:3783

无氧铜(OFC)作为一种高纯度铜材料,有着极好的导热、导电性和良好的耐蚀、加工、焊接性。基于铜在各个领域中的广泛应用,其焊接性能越来越受到关注。

但是,铜在焊接过程中会出现以下几种问题:

1.焊缝难熔合,成形差;

2.容易发生焊接变形,热裂倾向大;

3.热输入量大导致晶粒粗大,焊接接头性能下降。

解决方法:电子束焊接热效率高、能量集中、热输入量小,使得焊缝金属冷却快,能有效避免晶粒粗大。

近年来,有学者针对铜及铜合金与异种金属的焊接性能进行了一些研究,主要焊接方式有搅拌摩擦焊、激光焊、氩弧焊、钎焊等,而关于无氧铜电子束焊接的研究较少。为此,笔者选取了合理的电子束焊接工艺,研究了大厚度无氧铜板材焊接接头的显微组织和力学性能,为铜及铜合金的电子束焊接应用提供参考依据。

一、试样制备与试验方法

试验材料:

牌号为TU1的国产退火态无氧铜板,化学成分(质量分数%)为:99.97Cu+Ag,0.002P,0.004Fe,0.003Pb,0.003Zn,0.002O,0.004S。

试验设备:

高压真空电子束焊机ZD150-15A、Leica DM6000M光学显微镜、DMH-2显微硬度计、Zeiss Supra 55扫描电镜、日本岛津AG-100kNG电子万能试验机

工艺方式:临界穿透焊,焊接参数为加速

使用标准:

GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》

二、试验结果与讨论

1.显微组织

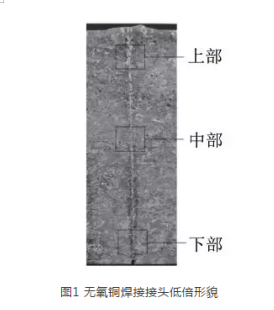

由图1可见无氧铜厚板焊接接头横截面表面形貌良好,无明显缺陷。焊缝为深宽比很大的钉形焊缝,***大宽度约为1mm。焊缝与母材组织分界明显,而焊缝两侧热影响区很窄与母材分界不明显。

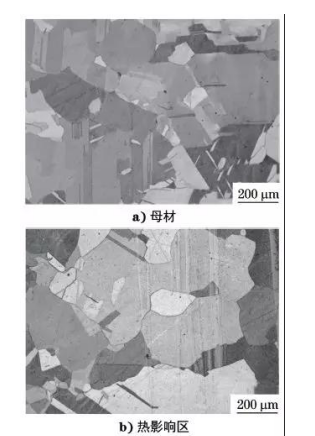

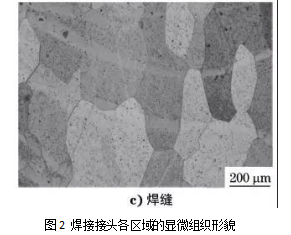

由图2可见,母材为单相α-Cu组织,由于铜的层错能较低,导致晶内生成大量退火孪晶;焊缝熔池在凝固过程中形成了大量等轴晶粒;热影响区受焊接热影响,越靠近母材,过冷度和冷却速率越小,导致晶粒粗化长大,焊缝与母材的显微组织同为α-Cu相。

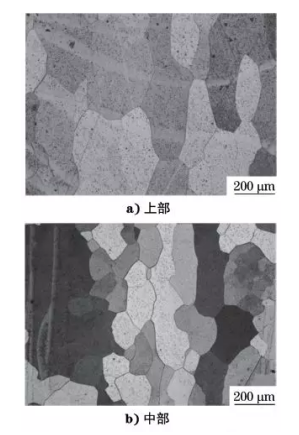

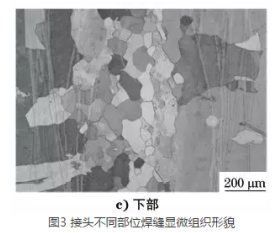

由图3可见,随着与焊缝上表面距离的增大,焊缝等轴晶晶粒尺寸逐渐减小。

2.显微硬度

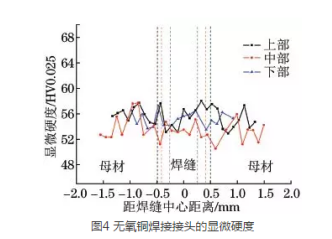

由图4可知,3个位置的硬度均在50~60HV0.025。对于同一位置的焊接接头来说,硬度在焊缝、热影响区和母材处没有明显区别;对于上、中、下3个位置的接头来说,组织晶粒尺寸不同没有给材料的显微硬度带来明显差异,即上、中、下3个位置抵抗局部变形能力相同。无氧铜纯度很高,焊接过程中,熔池内外几乎没有成分差异,凝固时不发生相变,因此焊缝内外的晶体结构相同。虽然焊缝上、下部位显微组织的晶粒尺寸相差较大,但测得材料的显微硬度没有太大变化。

3. 拉伸性能

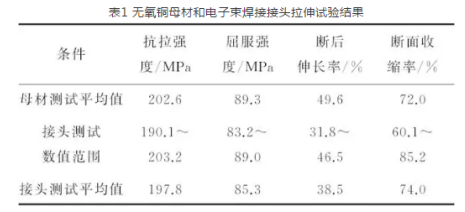

由表1可见,电子束焊接接头的抗拉强度稍低于母材的,约为母材的97%,屈服强度则与母材的相当。对比母材与接头的断后伸长率和断面收缩率,可知接头的断后伸长率相比于母材的稍有下降,而断面收缩率几乎一致,说明焊接接头塑性无明显降低,在使用要求范围内。

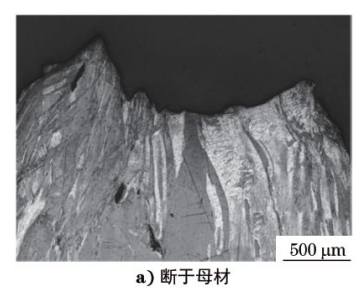

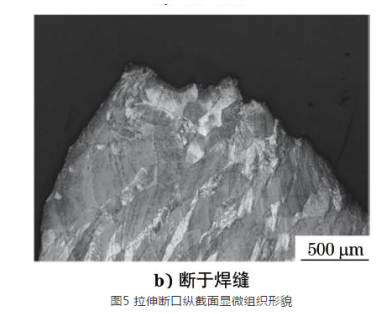

图5所示为焊接接头分别断于母材与焊缝的断口纵截面显微组织形貌。可见母材断裂前,晶粒被拉长呈纤维状,晶内出现大量裂纹;焊缝断裂前,断口处部分等轴晶粒没有较大变形,说明等轴晶粒的塑性变形能力不如母材的,这也解释了焊接接头平均断后伸长率相比母材的稍有下降的原因。

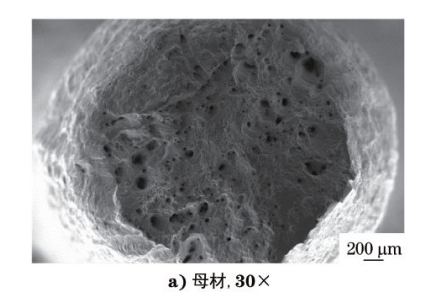

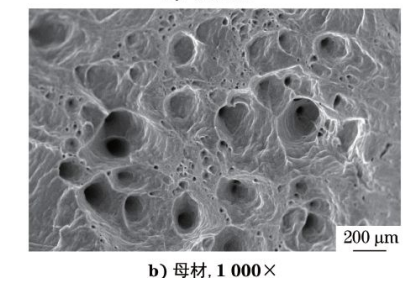

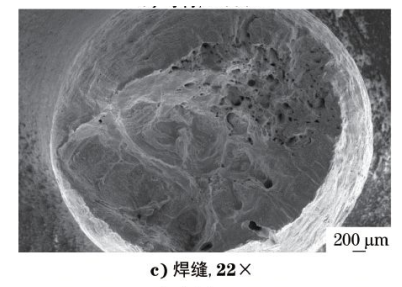

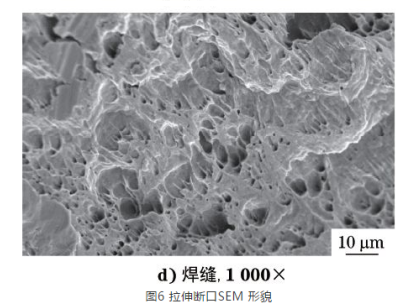

图6为母材和焊接接头拉伸断口扫描电镜微观形貌,可见无氧铜母材与焊接接头光滑试样的拉伸断裂均为韧性断裂,并发生明显颈缩,断口外形呈杯锥状,锥面与主应力成45°。母材断口表面较为平整,大量等轴韧窝在表面均匀分布。断口侧面出现大量蛇行滑动花样,这是拉伸开动时多个滑移系交互作用的结果。焊缝断口表面较为凹凸不平,韧窝分布不均匀,局部有剪切形成的拉长韧窝。

三、结论

1.电子束焊接能量集中、热输入量小,且无氧铜导热率高,因此焊接接头焊缝狭窄且表面无明显缺陷。焊缝区显微组织为αGC铸态等轴组织,母材显微组织为αGCu退火孪晶组织,热影响区显微组织为母材晶粒粗长大的组织,且与母材的区别不明显。

2.无氧铜焊接接头从焊缝到母材,显微硬度没有发生明显变化,说明焊缝和母材抵微区变形的能力相当。

3.无氧铜焊接接头经室温拉伸发生明显塑性变形,在母材和焊缝处均有断裂,其抗拉强度和塑性与母材的相当。

来源:《理化检验-物理分册》微信公众号 选自:《理化检验-物理分册》 Vol.54 2018.3作者:丁寻,助理工程师,中国航空制造技术研究院

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。