紫铜板的焊接,针对较厚铜板的焊接难点和易出现的焊接缺陷,进行研究

发布时间:2021-06-03点击:4003

摘要:针对较厚铜板的焊接难点和易出现的焊接缺陷,提出采用钨极氩弧焊加焊剂的方法焊接铜板,解决了焊接中出现的缺陷。

关键词:铜板;氩弧焊

1.前言

导电铜排的材料为紫铜(T2),规格为 120*10每根长度约10m左右。由于铜的导热能力强,冬季气温低,焊接时困难较大。我公司在以往的生产中从未使用氩弧焊焊接紫铜板,没有现成

的工艺供生产使用。又因导电铜板对焊缝内部质量要求较高,必须保证铜板焊后仍有良好的导电能力,这就要求我们必须在模拟现场的条件下,做焊接试验,以便得到一个合格的焊接工艺用于实际生产。

2.试验手段

(1)试验设备:AX-500旋转式直流电焊机一台;QS-500A水冷式焊把一套;

(2)焊接材料:HS-201 焊丝,气剂301无水酒精,氩气,氧、乙炔加热工具两套;

(3)辅助材料:槽钢 10号,耐火砖垫板一块。

3.焊接中出现的问题

受紫铜物理性能的影响,在试焊过程中我们发现有以下几个问题严重影响焊缝质量,需要着手解决:

(1)焊缝难熔合及易变形;

(2)热裂纹;

(2)气孔。

4.原因分析

4.1 焊缝难熔合及易变形

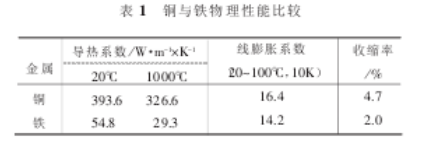

这是我们在焊接铜板时遇到的***个问题。在焊完***条试验焊缝后,发现焊缝表面成型恶劣,两侧熔合不好,焊缝从起弧到收弧区间内,焊缝宽度逐渐增大,宽度相差很大。分析产生这个现象的原因,只要比较一下铜和铁的物理性能就能找到答案。从表 1中我们可以看出,20摄氏度时铜的导热系数比铁大 7倍多,1000摄氏度时大 11倍多,焊接时热量迅速从加热区传导出去,使母材与填充金属难以熔合,造成焊缝成

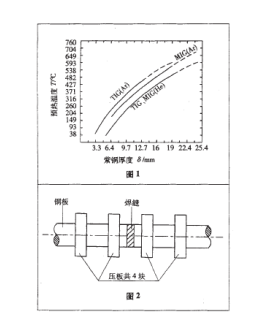

型恶劣,因此,在焊接时必须使用较大的线能量,而且还必须采取预热及保温措施。预热温度的选取可参考图 1,从图中查得 10mm的铜板预热温度为350摄氏度左右。另外,从表 1可以看出,铜的线膨胀系数比铁大15%而收缩率比铁大一倍以上,焊接时如工件处于自由状态,又无防变形措施,必然要产生较大的焊接变形。因此,在实际工作中,我们采取了防变形夹具见图。

4.2 热裂纹

氧是铜中常见的杂质,铜在熔化状态下很易和氧发生反应,产生氧化铜CU2O,铜能与氧化铜形成低熔点共晶物CU+CU2O,共晶温度为1065摄氏度,低于铜的熔点 1083摄氏度。当铜从高温冷却下来,焊缝温度达到 1083到1065摄氏度之间时,铜本身成为固态,在焊接应力的作用下,形成热裂纹。又因紫铜导热性强,焊缝易生长成粗大晶粒,这也加剧了热裂纹的产生。从焊缝断面可以看见焊缝内部高温氧化色彩。针对出现的热裂纹我们采

取了如下防护措施。认真清理母材两侧油污、氧化皮,使它露出金属光泽,预热部位要离坡口500mm以上,以防坡口过快氧化。我们借鉴气焊时加熔剂的工艺,在进行氩弧焊前,用无水酒精将气剂301调成糊状,涂于坡口两侧,利用它来除去氧化铜,其机理如下:气 剂 301的主 要 成 分 为 硼 砂 (Na2B4O7)和 硼 酸(H3BO3)。焊接时,硼砂在熔池中迅速与 CU2O. 发生作用,形成复盐而浮于熔池表面,反应式如下:

NaB407+CU2O----CU(BO2)2*2NaBO2

硼酸在熔池中也与 ,CU20反应形成复盐,反应式如下:

4H3BO3+CU2O----5H2O+2HB02+CUO*B2O3

形成的复盐浮于金属表面,对液体金属还有一定的保护作用。

控制熔池不要过大,过大熔池造成晶粒粗大,易产生热裂纹。通过采用上述工艺,热裂纹基本消除。

4.3气孔

在试验过程中发现有少量气孔产生,为了保证导电截面足够大,我们适当加大氩气流量,严格控制氧、氢来源,仔细清理焊丝表面水分油污及氧化物,尽量减缓冷速,为气体及时析出创造条件。

5.试验结果

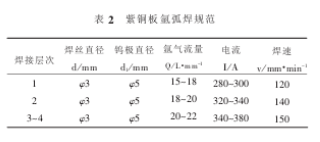

解决了上述几个影响铜焊接的问题后,我们又反复进行几次试验,总结出一套完整而适用的焊接工艺规范见表 2

(1) 焊接前应保证母材、焊材的清洁。

(2) 焊接时采用直流正接,引弧与收弧均需在引弧板、收弧板上进行。

(3)焊接时尽量减少焊接层次,保持熔池不要过大。

(4)焊接过程中严格进行层间清理,确认无任何缺陷方可进行下部焊接。

6.标准

使用上述工艺在施工现场焊出了合格的焊缝,焊缝的正面成型与反面成型都很美观。焊缝经射线探伤后未发现内部缺陷,拉伸试验亦表明强度接近母材,符合生产需要。

来源:中国知网 作者:范金友 编辑:仲天

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。