好文欣赏,上引带坯生产紫铜带过程中的质量控制的相关研究分析

发布时间:2021-06-25点击:2963

摘要: 文章介绍了采用上引带坯生产紫铜带过程中容易出现的问题,并通过采取一系列质量控制措施,保证了带坯表面结晶均匀,解决了带坯横断面公差不均匀的问题,消除了带材表面颜色不均匀的问题。

关键词: 上引带坯; 紫铜带; 质量控制 中图分类号: TG339

文献标识码: B 文章编号: 1671 - 6795( 2017) 01 - 0030 - 03

目前紫铜带主要采用传统的三段式加工工艺进行生产,即立式连续铸造 + 热轧 + 冷轧。该工艺优点是铸锭规格大、效率高、带坯组织致密,但设备投资大、流程长、成品率低、能耗高。因此,从上世纪 90 年代开始,国内部分厂家开始尝试用上引方式生产带坯,后续采用连续挤压 + 冷轧或直接冷轧方式生产紫铜带,从而降低设备投资、缩短生产流。经过近 30年的摸索,国内采用上引带坯生产紫铜带的技术已日趋成熟,国内一些厂家可以用上引法生产宽幅、高纯无氧铜带,综合成品率达 80% 以上,个别厂家已生产出宽度约 1m 的高纯无氧铜带[1 - 5]。

虽然采用上引带坯生产紫铜带具有流程短、投资少、能耗低等一系列优点,但在实际生产中极易出现上引带坯横向公差超标、表面结晶粗糙、表面微裂纹、孔洞及冷轧过程中带材边部或中部裂纹、表面颜色不均匀等问题。因此,分析上述问题产生的根源,并采取有针对性的解决措施显得尤为重要。

1.上引带坯生产中的主要问题及原因分析

1.1带坯表面结晶粗糙结晶线紊乱

在上引带坯生产紫铜带的长期实践中,发现带坯表面结晶粗糙、结晶线紊乱,从而导致带坯后续冷加工困难,冷轧后经常出现表面裂纹、裂边,甚至冷轧几个道次后直接断带。

经分析,结晶器和石墨模具结构设计不合理导致带坯冷却不均匀,是造成上引带坯结晶线紊乱的直接原因。带坯表面结晶线紊乱表明内部结晶组织不均匀,***终导 致后续冷 加工困难 甚 至 带 材 表 面 产 生裂纹。

1.2 带坯横向公差超标

上引带坯初轧开坯过程中,经常出现两边浪,经检查发现,主要是由于上引带坯横断面厚度不均、横向公差过大( ≥0. 5mm) 所引起。造成上引带坯横向公差大的原因主要有: ( 1) 石墨模具的制造精度不够;( 2) 石墨模具在高温下膨胀变形及烧损。

1.3 带坯冷轧后带材出现表面裂纹

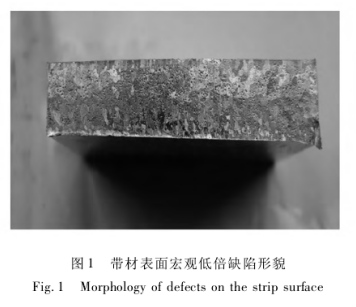

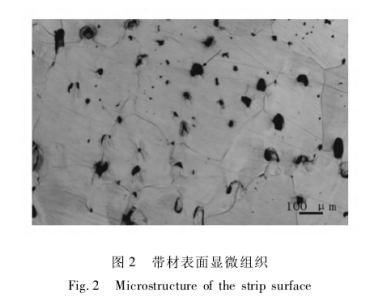

裂边在带材出现冷加工裂纹及裂边处取样,对带材表面裂纹、裂边情况分别进行宏观低倍分析和金相显微镜下的高倍组织分析,如图 1 和图 2 所示。从图 1 可以看出,带材表面存在大量垂直于轧制方向的横裂,部分已裂开。从图 2 可以看出,试样内部存在大量密集的气孔及孔洞,且孔洞缺陷大小不一,分布于晶体内部和晶界处。

因此,可以确定材料内部存在大量的密集气孔及孔洞缺陷造成材料塑性恶化,并导致加工变形过程中开裂。

1.4 冷轧过程中带材表面颜色不均

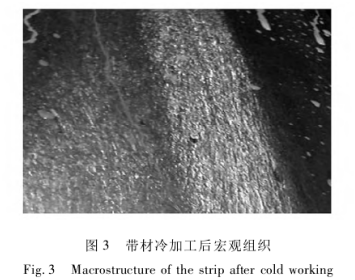

铜带变色源于铜的氧化反应,在铜带生产中,能引起氧化反应的因素很多,主要有大气环境因素( 温度、湿度、气体、灰尘等) 、生产工艺因素( 退火过程、酸洗过程、清洗过程等) 等[6,7]。在上引带坯冷轧过程中,随着冷加工率增大,带材沿纵向呈现不同的明暗面,如图 3 所示。在宽厚比较大的情况下,带坯极易出现内部组织疏松及表面细微裂纹,因此,对冷加工工艺提出了一定要求。传统的三段式加工,两次退火间的总加工率可达 90% 以上,然而对上引带坯来说,当中间总加工率大于 80% 时,退火后粗大的晶粒组织

会沿纵向延伸而使带材表面呈现不同的阴暗色,且后续冷轧中无法消除。

2.质量控制措施

2.1 带坯质量控制

( 1) 尽量采用优质电解铜,要求电解铜表面无铜豆、铜绿等,将电解铜预热烘干后加入熔炼炉中熔化,采用烘干后的木炭覆盖保护;

( 2) 优化上引连铸工艺参数,将熔炼炉温度控制在 1080℃ ~ 1110℃,保温炉温度控制在1150 ± 10℃,同时注意保持温度与牵引速度的协调; 熔炼炉采用煅烧木炭覆盖,厚度约 100 ~ 120mm; 带坯引出结晶器时,在带坯与结晶器内壁之间缝隙添加一定量石墨粉,防止铜液凝固过程中氧化,通过上述措施,可以将带坯内部氧含量控制在较低水平;

( 3) 优化结晶器内部水路和石墨保护膜设计,采用去离子水,减轻冷却水套内结垢,保证冷却水质,同时注意控制水压( 1. 5 ~ 2. 5bar) 和回水温度( 35℃ ~42℃ ) ,从而保证带坯冷却均匀、表面结晶线平滑;

( 4) 通过添加微量稀土元素,细化晶粒,净化基体,可有效控制气泡、疏松等组织缺陷的产生。

2.2 带坯横向公差控制

( 1) 保证石墨模具的制造精度,模具入口处横向偏差控制在 0. 2mm 以内,使用前采用塞尺检测;

( 2) 在石墨模具底部加装石墨卡具,解决石墨模具在高温下的变形问题;

( 3) 对石墨模具进行高温抗氧化处理,提高模具的使用寿命,减少烧损。

2.3 带材表面颜色不均的解决措施

从影响紫铜带表面颜色变化的原因中分析,改进生产工艺是解决紫铜带表面质量的关键。

( 1) 采用毛刷和清水清理紫铜带表面的杂质,轧制前用衬纸包裹紫铜带,防止表面被划伤

。另外,应采用全油轧制方式,改造轧机除油装置,并放慢轧制速度,清除紫铜带表面残留的污染物;

( 2) 初轧开坯冷加工率达到 80% 左右时,增加一次中间退火,使材料实现再结晶,以消除后续退火后冷轧过程中因晶粒粗大造成的带材表面色泽不一致问题。在退火过程中要通过惰性气体进行保护,并加强紫铜带表面的清洗,来消除轧制和退火工序中,紫铜带表面产生的氧化物等,保持高度的光洁度。

3.结论

( 1) 上引连铸带坯生产中出现的主要问题有组织疏松、气孔、表面结晶紊乱及横向公差大等,其中组织疏松、气孔、表面结晶紊乱是造成后续冷轧时裂边、表面裂纹和断带的根本原因;

( 2) 木炭充分烘烤,且覆盖厚度控制在 100 ~120mm,保 温 炉 内 石 墨 粉 覆 盖 厚 度 控 制 在 80 ~100mm,可将上引带坯内部氧含量控制在较低水平;

(3) 采用设计合理的结晶器和石墨保护膜,带坯冷却均匀,可保证带坯表面结晶平滑;

( 4) 保证石墨模具的制造精度、在石墨模具底部加装石墨卡具,可有效解决上引带坯横向公差大和冷轧过程中两边浪的问题;

( 5) 上引带坯开坯冷加工率达到 80% 左右时,增加一次中间退火,可消除后续退火后晶粒粗大带来的带材表面颜色不均匀问题。

来源:中国知网 作者:韩卫光

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。