好文欣赏,铜合金***严重的几种腐蚀形态

发布时间:2021-06-29点击:3362

摘要:本文描述了铜合金出现的几种***严重的腐蚀形态,影响因素,产生机理及其危害。

关键词:铜管凝汽器 应力腐蚀破裂 脱锌 小孔腐蚀

前言

铜合金出现的***严重腐蚀形态有三种:应力腐蚀破裂(SCC)、脱除合金元素,和小孔腐蚀。了解这三种腐蚀形态的影响因素,产生机理及其危害,对铜合金的腐蚀防护有着重要意义。

1.应力腐蚀破裂

对应力腐蚀破裂敏感的金属在拉应力和腐蚀环境作用下会出现这种腐蚀形态.因此,一种金属由于SCC而失效必须同时存在所有这三种因素:对应力腐蚀破裂的敏感性、拉应力和腐蚀环境。

造成应力腐蚀破裂的应力可以是外加应力,也可以是残余应力。管子的支架间距过大,常常由于管子本身重量和冷却剂重量造成管子下垂而出现外加应力。管子安装时也会出现外加应力。管子在轧制过程中被拉伸或被挠曲亦出现外加应力。总之,外加应力的出现常常是工程设计质量较差或安装作业不当的结果。造成大部分应力腐蚀破裂的残余应力是在成形过程中产生的并保留在金属内部。例如:由于机械加工不慎而产生压痕或轧制喇叭口的形状而使表面变形,也易于使合金产生残余应力。

敏感的合金在产生SCC的过程中,除残余应力的作用外,腐蚀环境也起着重要的作用。有氧存在的水中溶解了氨以后,如在蒸汽侧的冷凝液中,敏感的铜合金由于钝化膜破裂而被腐蚀并形成可溶性亚铜一氨配合物。在表面凝汽器的脱除空气段,局部区域常常含有高浓度氨,空气漏入就成为宜于产生SCC的环境。在凝汽器的这一区域,海军黄铜的使用寿命有限。众所周知,大气污染物,如潮湿的二氧化硫,潮湿的二氧化碳皆能引起SCC。

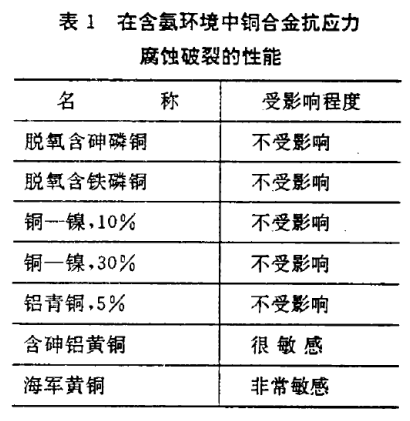

一些常见的制作凝汽器管的铜合金在含氨环境中抗SCC的相对能力列于表1.可以看到,黄铜对SCC很敏感,然后是铝青铜。铜一镍合金和铜含量高的铜合金一样,不受影响。

a一黄铜(即海军黄铜)对SCC是敏感的。在促使海军黄铜破裂的环境中,在拉应力的作用下,氧化膜局部破裂,继而发生局部腐蚀。在合金表面上,晶界的活性比较高(阳极区),其溶解速率比晶界内的晶粒高(阴极区).在裂纹尖端的溶液与本体水溶液相比腐蚀速率有显著差别。在裂纹尖端,金属离子水解而产生酸性条件,促使溶解和破裂。

2.脱除合金元素

脱除合金元素的这种腐蚀形态是通过电化学过程选择性地溶出合金中比较活泼的组分所形成。***常见的例子是选择性地溶出黄铜中的锌,即脱锌作用。脱铝作用是失去铝。脱镍作用是失去镍。铸铁水箱也出现脱除合金元素的现象,此时铸铁中的铁选择性地被溶出,剩下石墨层。这种情况称之为石墨化。然而,***常见到的脱除合金元素的实例是脱锌作用。黄铜脱锌的类型一般有两种:层状脱锌和栓状脱锌。层状脱锌又称为均匀脱锌,此时在黄铜表面上的锌像一条条被剥走似的。栓状脱锌又称作局部脱锌,在黄铜的局部表面上由于锌的溶解而形成蚀孔。蚀孔有时被腐蚀产物所覆盖。黄铜发生层状脱锌时,表面层由于活性组份锌的溶解而变成机械强度下降的铜层。当受到水的压力或外部应力作用时就会发生开裂而遭受破坏.锌含量高的黄铜在低硬、低pH的静止水中会出现这种腐蚀形态,同时由于氛离子和硫酸根离子的存在而加剧。沉积物下氧的差异充气电池也会促进这种腐蚀。发生拴状腐蚀时,其腐蚀产物是脆性、多孔的铜残渣,可以保留在原处,也可能被水冲走而导致材料穿孔。这种局部腐蚀所产生的蚀孔常常沿着垂直金属表面的方向具有明显的深度。锌含量低的铝黄铜在中性、弱酸性或碱性介质中较易发生这种腐蚀。可见脱锌腐蚀也是一种危害性不小的腐蚀类型。

脱锌的机理有二种:

(l)锌选择性溶解理论:合金表面层中的锌发生选择性溶解,留下疏松的铜层。

(2)溶解一沉积理论:腐蚀的时候,铜和锌同时以离子形式进入溶液,由于铜离子的析出电位比合金的腐蚀电位高,所以,铜离子很快地在靠近溶解地点的黄铜表面上以纯铜的形式重新沉积。根据具体情况不同,两种机理非常可能同时起作用。

工业用黄铜出现脱锌腐蚀时往往造成严重的后果。对于换热器的黄铜管而言,由于管壁较薄,所以栓状脱锌产生的蚀孔穿透较深时就变得比较严重。对管板而言,由于管板较厚,所以同样的腐蚀就显得不太严重了。层状脱锌使整个表面上损失的金属量比栓状脱锌多,但情况不太严重。

影响黄铜脱锌的因素较多。泄水器管子中仍存在湿的区域,在这些区域能发生脱锌腐蚀。滞流水中氧的供应减少而助长这种腐蚀。因此,在隙缝中和堆积层下的湿区域易发生脱锌作用。在氯离子含量高的咸水或海水中,由于导电性强和氯离子容易穿透氧化膜而使黄铜发生脱锌作用。在金属表面上,铜盐的水解会产生酸性环境而优先溶解锌。多孔性沉积物***氧的进入而形成氧的差异充气电池,在这个部位会不断地进行脱锌腐蚀。温度升高大大加速脱锌腐蚀,特别是在局部热的部位上。在海军黄铜中添加合金化元素砷、磷或锑,能显著地减小脱锌腐蚀。铝黄铜中添加合金化元素砷可以不发生脱锌腐蚀。冷却水中添加化学抑制剂能进一步控制脱锌腐蚀。哇类缓蚀剂控制这种腐蚀是极其有效的。

3.小孔腐蚀

小孔腐蚀是一种相当隐蔽、危害性很大的腐蚀形态。它发生在个别小的区域上,但总的金属损失量可忽略不计。可是它的穿透速率可能很大,以致在比较短的时间内导致穿孔。即使大部分管子表面不受影响,但它已不能输送冷却水了。

影响凝汽器铜管小孔腐蚀的因素主要有两点,一是淤泥和泥砂的沉积产生金属离子浓差电池而引起小孔腐蚀。二是高温部位(热偶电池)通过铜离子从热阳极区直接迁移到较冷的阴极区而产生局部腐蚀。此外流过凝汽器铜管的水质特别是其中是否有硫化氢的存在也是导致小孔腐蚀的原因之一。硫化氢通过改变氧化亚铜表面膜而加速腐蚀,和软水相比较,硬水在较大程度上易使铜合金产生小孔腐蚀,重碳酸根和硫酸根离子则能影响蚀孔的生成。

一种观点认为氯离子是影响铜管小孔腐蚀的***重要物质。氯离子直接参与保护性氧化亚铜表面膜的生成,因为在氯离子存在下,金属表面上初始形成的腐蚀产物是氯化亚铜,氯化亚铜水解生成氧化亚铜:

ZCu`+ZCI-一一ZCuCI一一CuZO+ZHCI根据Lucey’的意见.在任何特殊的部位上,如果形成CuCI的速率加快或水解消耗CuCI的速率降低,那么在该部位就会发生小孔腐蚀。氯化作用加速初始腐蚀产物氯化亚铜的生成;沉积物.如泥砂、淤泥、钙垢等由于影响初始腐蚀产物的扩散而抑制氯化亚铜的水解,例如,凝汽器内表面上有堆积物的部位就成了蚀孔形成的场所。

蚀孔产生的主要步骤是形成多孔的和从金属表面局部脱落的氧化亚铜薄膜。这种情况是在氯化亚铜平衡受到干扰部位上发生的。在这些部位形成的氧化亚铜薄膜覆盖有小块固体氯化亚铜,被氧化成铜离子。

CuCI一~Cu“++lC一+e这些新生成的铜离子和基体金属反应产生亚铜离子CuZ++Cu一一ZCu+

这就构成促使基体金属腐蚀的阳极反应。在膜的外表面发生铜离子还原的阴极反应。这些铜离子是亚铜离子被水相中溶解氧氧化而形成,而亚铜离子的来源部分是从蚀孔内部扩散通过膜所提供,部分是膜外表面阴极还原所产生的亚铜离子重复利用。在蚀孔上部形成的团块是由碱性铜盐组成(即:绿孔雀石CuCO。·Cu(OH)2)。在蚀孔内部,铜、氯化亚铜和氧化亚铜共存,产生溶液的pH为2.5一4.0。因此,基体金属由于自催化反应和酸性条件而被穿孔。

来源:中国知网 作者:杨小玲

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。