三种典型船舶螺旋桨用铜合金的空蚀行为对比研究,涉及螺旋桨、铜合金、空蚀,交互作用等

发布时间:2021-11-04点击:4819

摘要

采用超声振动空蚀设备、电化学工作站对锰黄铜、高锰铝青铜、镍铝青铜的空蚀失重规律、空蚀中的电化学过程、腐蚀-空蚀交互作用进行了测试分析,并采用扫描电镜对空蚀损伤形貌进行观察。结果表明,耐空蚀性能由高到低为:镍铝青铜、高锰铝青铜、锰黄铜。空蚀初期,镍铝青铜、高锰铝青铜的α相发生塑性变形,裂纹在α/κ相界处萌生。高锰铝青铜中β基体相发生解理开裂。锰黄铜α基体相发生严重塑性变形,空蚀损伤严重。空蚀使锰黄铜和高锰铝青铜的腐蚀电位正移,镍铝青铜的腐蚀电位发生负移,3种材料的腐蚀电流密度均提高了一个数量级。3种材料均是以力学损伤为主导的空蚀损伤机制,交互作用主要是由腐蚀促进空蚀所引起。

关键词:螺旋桨;铜合金;空蚀;交互作用

21世纪是海洋世纪,世界各国都把海洋领域的发展放在越来越重要的位置上,要建设“海洋强国”,海洋装备的自主化、现代化便是实现这一目标的关键所在,这要求船舶质量优和有效寿命足够长。作为船舶的重要推进装置的螺旋桨,在海水中会遭受腐蚀,也会受到空蚀。空蚀是指由于液体内部压力起伏引起气泡形核、生长以及溃灭的这一空化过程,所造成材料的损伤[1,2]。另外,空蚀和腐蚀之间存在交互作用,加速材料的失效。因此,要求船用螺旋桨材料具有优异的力学性能和耐腐蚀性。铜及其合金具有优异的耐海水腐蚀性能,锰黄铜、高锰铝青铜及镍铝青铜是3种广泛应用于海洋船舶螺旋桨的铜合金。锰黄铜,具有较好的承受冷热加工能力,在海水、氯化物及过热蒸汽中有很好的耐蚀性,且其造价较低,但极易发生脱锌腐蚀,力学性能和抗空蚀性能进一步下降,用于制造低转速螺旋桨。高锰铝青铜和镍铝青铜是两种添加了Mn、Fe和Ni的铝青铜。镍铝青铜具有强度高、断裂韧性好、耐海水空蚀、耐海水腐蚀等优点,较广泛应用于螺旋桨材料,但是造价较高。高锰铝青铜与锰黄铜相比,它具有更高的力学性能和耐海水腐蚀性能;与镍铝青铜相比,它具有更好的焊接、热加工和铸造性能[3-5]。

目前,学者对空化和空蚀现象进行了大量研究,但空化与空蚀现象涉及流体力学、材料学、声学等多个方面,且材料与介质种类繁多,材料的空蚀机理尚未有统一结论[6,7]。对于铜合金材料的空蚀机理,Trethewey等[8]认为铜合金的加工硬化能力是重要决定因素,Hucinska等[9]认为层错能大小是决定因素,但Suh等[10]认为材料的抗空蚀性能与层错能大小无对应关系,而Zhang等[11]认为镍铝青铜的微观组织对抗空蚀性能有着很大的影响,铜合金的空蚀机理还没有统一定论。深化3种铜合金空蚀机理研究,为提高螺旋桨材料抗空蚀性能做理论指导有着重大意义。另外,在腐蚀性介质中服役的装置还会受到腐蚀作用,通常腐蚀和空蚀之间存在交互作用,且二者共同作用造成材料的损失要比其单独作用的总和大得多[12-14]。Song等[15]研究表明,由空蚀和腐蚀之间的交互作用引起的质量损失达到铸造的镍铝青铜在3.5%(质量分数)NaCl溶液中的累积质量损失的31.45%。Kwok等[16]研究表明,低碳钢交互作用引起的质量损失达到其在3.5%NaCl溶液中的累积质量损失的66%,而不锈钢交互作用引起的质量损失可忽略不计。对螺旋桨用铜合金的空蚀-腐蚀交互作用进行研究,有利于深入揭示空蚀损伤机制。

本文以3种典型船舶螺旋桨用铜合金为研究对象,对其在3.5%NaCl溶液中的空蚀行为以及电化学行为进行了对比研究,对腐蚀与空蚀的交互作用进行了分析与讨论;并通过观察空蚀前后3种铜合金的表面形貌,揭示空蚀损伤机理。研究结果可为螺旋桨制造业选材及进一步提高螺旋桨材料的性能及寿命提供理论依据。

1.实验方法

实验材料为3种典型船用螺旋桨材料用铜合金,即ZHMn55-3-1锰黄铜(Mn-brass)、ZQMn12-8-3-2高锰铝青铜(MAB)和ZQAl9-4-4-2镍铝青铜(NAB),化学成分如表1所示。

用5gFeCl3+2mLHCl+95mLC2H5OH溶液对经打磨、抛光的3种铜合金试样进行蚀刻,采用光学显微镜观察微观组织。

采用Qsonica700超声振动空蚀设备,依照ASTMG32-10标准进行空蚀实验。振动频率为20kHz,振幅为60μm。将超声振动探头置在试样正上方0.5mm处,试样沉浸于测试介质中,且试样表面与液面的距离为15mm。为了分析腐蚀与空蚀之间的交互作用,也展开了在蒸馏水中的空蚀实验。每种材料均选择3个平行试样进行测试。采用扫描电镜(SEM,JEOLISM-6480)观察空蚀后试样的表面形貌。

利用Gamry1000E电化学工作站进行电化学测试。腐蚀介质为由分析纯NaCl试剂和蒸馏水配制而成的3.5%NaCl溶液,铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,试样作为工作电极,暴露在溶液的面积为1cm2。为研究空蚀对试样腐蚀电位的影响,进行了静态-空蚀交替条件下的腐蚀电位监测,静态和空蚀分别持续30min。首先将试样在静态和空蚀状态下分别保持30min以获得稳定电位,之后进行极化曲线测试,电位扫描速率设定为0.5mV·s-1,扫描电位范围为相对于开路电位-0.25~0V。每组实验选择3个平行试样,以减小实验误差。

2.结果及分析

2.13种铜合金的显微组织

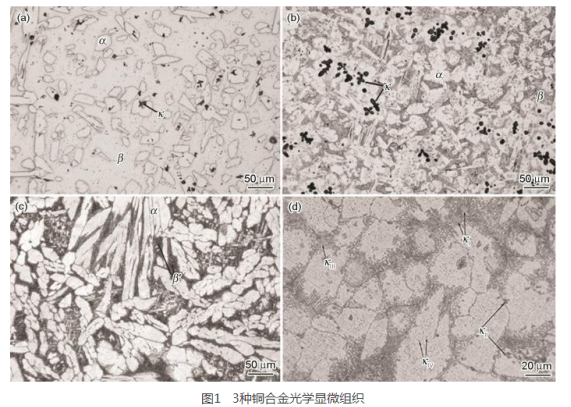

锰黄铜、高锰铝青铜和镍铝青铜的光学显微组织如图1所示。图1a显示了锰黄铜的光学显微组织蚀,其中亮白色的不规则块状或条状的是α相,除α相以外是以电子化合物CuZn为基的固溶体β相,黑色较小的颗粒相是硬度较大的富铁相κ相,主要分布于β相内,也有部分分布于α相[17]。高锰铝青铜由α富Cu基体相、不规则形状β相和分布于α相中的粗大树枝状κ相组成。α相是面心立方结构铜基固溶体,β相是基于Cu3Al或Cu2MnAl的体心立方结构,κ相是富Fe和Mn的相[3],如图1b所示。图1c和d显示了镍铝青铜的光学显微组织。图1c中亮白色呈条状的是α相,β‘是高密度的基于NiAl的析出相,κ相分为4个不同类型的富Fe金属间化合物相。κⅠ是玫瑰形状的沉淀相,直径5~10μm。κⅡ是小树突玫瑰形状相,主要分布在α/β相边界,直径从1~2μm。κⅢ是细小的片状共析结构。κⅣ相是细小沉淀相,金属间化合物中铁含量***高,大小不同(直径<0.5μm),分散于α相[18],如图1d所示。

2.2空蚀结果与分析

2.2.1空蚀失重

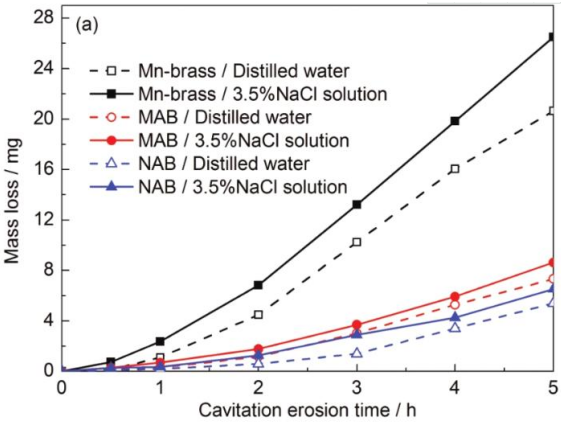

图2a为3种材料在蒸馏水和3.5%NaCl溶液中的空蚀失重与时间关系曲线。可以看出,镍铝青铜抗空蚀性能***好,高锰铝青铜次之,锰黄铜***差。锰黄铜在蒸馏水中空蚀5h后,失重率为3.4417mg·cm-2·h-1,分别是高锰铝青铜和镍铝青铜的2.82和3.82倍。图2b显示了3种材料在蒸馏水和3.5%NaCl溶液中的空蚀失重率与时间关系曲线。锰黄铜、高锰铝青铜和镍铝青铜空蚀孕育期分别约为0.5、1和2h。蒸馏水中的失重是由空泡溃灭所造成的机械冲击引起的。3种铜合金在3.5%NaCl溶液中的失重都比在蒸馏水中的大,这是由于腐蚀和空蚀交互作用的结果。锰黄铜在3.5%NaCl溶液中空蚀5h后的失重率为4.4167mg·cm-2·h-1,分别是高锰铝青铜和镍铝青铜的3.07和4.06倍。3种铜合金的空蚀孕育期均在0.5h以内。

2.2.2空蚀过程中的电化学测试

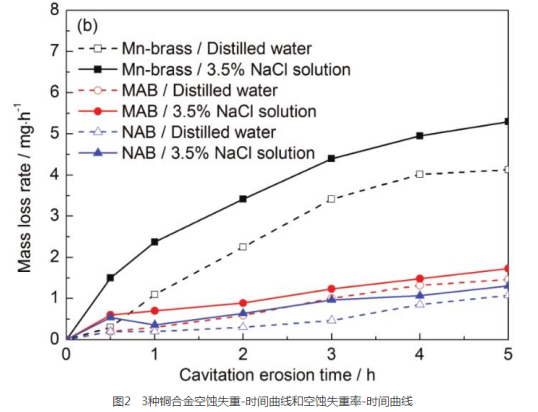

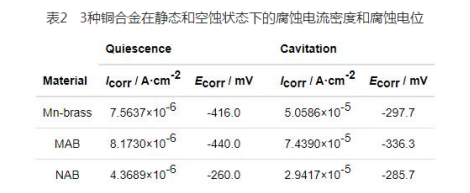

图3为3种铜合金在静态和空蚀交替下的电位变化结果。可以看出,空蚀对3种铜合金的电位影响不同,空蚀使锰黄铜和高锰铝青铜的腐蚀电位分别正移118.3和103.7mV,使镍铝青铜的电位负移25.7mV。腐蚀电位和腐蚀电流密度由阳极和阴极过程共同决定。空蚀一方面会破坏材料表面氧化膜,加速阳极过程;另一方面使溶液中的产物和反应物的扩散速度加剧,加速阴极过程。当前者作用为主时,空蚀使得腐蚀电位降低;后者作用为主时,空蚀使得腐蚀电位升高[16,19,20]。在3.5%NaCl溶液中,铜及其合金的阴极过程是氧还原反应,阳极过程是铜的溶解和铜的氧化物形成[20]。Song等[15]的研究表明,在静态的3.5%NaCl溶液中,锰黄铜的富Zn基体β相会发生优先腐蚀,高锰铝青铜中大尺寸树枝状的富Fe和Mn的κ相会发生局部腐蚀,且表面腐蚀产物膜中Fe和Cu的氧化物之间的差异也会降低膜的致密性和保护性。因此,对于这两种材料,表面形成的腐蚀产物膜保护性较差或者在短时间内不能快速形成,空蚀主要加速了溶液中的氧扩散,从而加速阴极过程,因此电位正移;空蚀停止后,氧扩散变慢,电位负移,并恢复到静态时的数值。而镍铝青铜的表面在3.5%NaCl溶液中快速生成外层为Cu2O而内层为Al2O3的具有保护性的膜[21,22],在空蚀状态下,膜被破坏,阳极过程被加速而发生电位负移;空蚀停止后,表面又快速形成保护膜从而使电位正移至静态时的数值。图4为3种铜合金在3.5%NaCl溶液中的静态和空蚀状态下的极化曲线,表2是相应的腐蚀电流密度和腐蚀电位结果。可以看出,在静态和空蚀条件下的腐蚀电位顺序与图4中结果一致,且空蚀使得3种材料腐蚀电流密度均提高了一个数量级。在静态和空蚀条件下腐蚀速度都是取决于氧还原过程,空蚀会加速电化学反应过程,降低材料与溶液界面处的电荷转移电阻,空泡溃灭所产生的冲击波或微射流破坏了铜合金表面的钝化膜,使局部表面处于活性溶解状态。另外,空泡溃灭瞬间会释放大量能量,在材料的表面产生局部高温,随着空蚀的进行,材料表面产生孔洞和微裂纹,表面粗糙度加大,这些均会加速电化学反应过程,因此空蚀使得腐蚀电流密度增加[8]。空蚀对3种铜合金氧还原过程增加的程度相差不大,所以空蚀使3种材料的腐蚀电流密度都增加且增加的幅度接近。

2.2.3交互作用分析

材料在腐蚀介质中发生的空蚀过程,表面不只有空蚀产生的机械破坏,还有电化学腐蚀作用。腐蚀的电化学和空蚀的力学冲击作用不是独立进行的,两者会产生交互作用,造成的材料损伤比两者单独作用相加之和更为严重。腐蚀和空蚀交互作用可以用下面的方程式表示[23]:

其中,WT是空蚀总失重,即试样在腐蚀介质中空蚀总失重;WE是由力学因素引起的纯空蚀失重,即试样在蒸馏水中的失重;WC是静态条件下纯腐蚀失重;WS是由于腐蚀-空蚀交互作用造成的损失;WEIC是由空蚀因素引起的腐蚀失重增量;WC和WEIC分别通过Faraday定律并结合静态和空蚀条件下的腐蚀电流密度计算而得。WCIE是由腐蚀因素引起的空蚀失重增量,由总失重减其他各个分量而得。

根据Faraday定律将腐蚀电流密度转换成腐蚀速率,计算方程式如下:

其中,v为腐蚀速率,mg·cm-2·h-1;A为金属的原子量(Cu为64g·mol-1);n为价数,即金属阳极反应方程式中的电子数(Cu取+1);Icorr为腐蚀电流密度,A·cm-2;F是Faraday常数,数值为96500C/mol。

3种材料的交互作用分析结果见表3所示。可以看出,3种材料的纯空蚀占总失重的比值,即fS数值很大,说明三者均表现出机械损伤为主的空蚀损伤机制,纯腐蚀所占的比例很小。这是由于铜及其合金在海水中形成氧化膜从而具有优异的耐蚀性所致[24,25]。交互作用引起失重占总失重的比例(fs)由大到小依次是:锰黄铜(21.67%)、镍铝青铜(16.35%)、高锰铝青铜(13.70%)。3种材料的fCIE均大于fEIC,即交互作用主要是由腐蚀引起空蚀的增量引起,这是由于腐蚀会降低不同相之间的结合力,增加表面粗糙度,降低金属表面的力学性能,从而加重在空蚀应力作用下的破坏。

2.2.4空蚀形貌

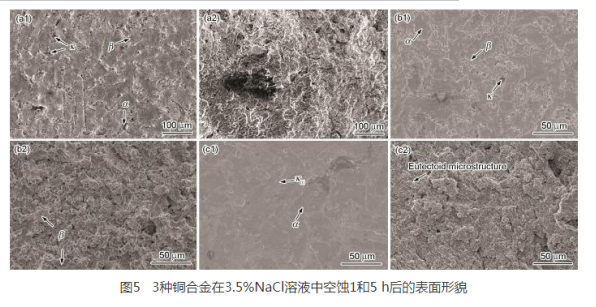

图5分别为锰黄铜、高锰铝青铜及镍铝青铜在3.5%NaCl溶液中空蚀1和5h后的表面形貌。空蚀1h后,锰黄铜较软的α相损伤严重,位于β相上的部分κ相发生脱落,此外β相也发生了明显的腐蚀,如图5a1所示。高锰铝青铜的α相发生塑性变形,α/κ相界处应力集中***先发生空蚀,并造成κ相的脱落,这是由于不同相对空蚀的响应不同,裂纹易于产生于相界处,另外β相发生解理开裂[26],如图5b1所示。镍铝青铜空蚀损伤***轻,α相与κ相性能差异大,α/κⅢ相界处易产生裂纹[27],如图5c1所示。空蚀5h后,锰黄铜空蚀损伤加重,原组织已无法辨认,表面遍布大而深的空蚀坑,呈蜂窝状,如图5a2所示。高锰铝青铜表面尚存部分β相,空蚀损伤加剧,空蚀孔洞遍布表面,如图5b2所示。镍铝青铜损伤***轻,硬度较高的共析片层状组织还部分存在于表面,如图5c2所示。由于锰黄铜的基体相是β相,在空蚀应力下发生解理开裂,且优先发生腐蚀,腐蚀与空蚀交互作用会加剧空蚀应力作用下的损伤,因此其耐空蚀性能***差。高锰铝青铜中大尺寸的κ相脱落和β相的解理开裂是其耐空蚀性能低于镍铝青铜的主要原因。此外,有研究表明,镍铝青铜中的α相比高锰铝青铜的α相具有更优的加工硬化能力,这也是其耐空蚀性能较好的原因之一[8]。

3.结论

(1)在本实验条件下,3种材料耐空蚀性能由高到低依次是:镍铝青铜,高锰铝青铜,锰黄铜。锰黄铜在3.5%NaCl溶液中空蚀5h后,失重率为4.4167mg·cm-2·h-1,分别是高锰铝青铜和镍铝青铜的3.07和4.06倍。3种铸态材料空蚀孕育期均在0.5h以内。

(2)空蚀使锰黄铜和高锰铝青铜的腐蚀电位正移,使镍铝青铜的腐蚀电位负移。空蚀使得3种材料的腐蚀电流密度提高了一个数量级。

(3)锰黄铜、高锰铝青铜和镍铝青铜的纯空蚀作用引起的失重占腐蚀-空蚀总失重的比例分别为77.92%、84.94%和82.70%,纯腐蚀分量占总失重比例很小,表明材料空蚀应力所引起的力学冲击损伤是空蚀破坏的主导因素。锰黄铜、高锰铝青铜和镍铝青铜的腐蚀-空蚀交互作用所引起的失重占总失重的21.67%、13.70%和16.53%,主要是由腐蚀促进空蚀的增量所引起。锰黄铜发生脱锌腐蚀,会恶化材料表面的力学性能,增加表面粗糙度,因此腐蚀显著促进空蚀。

(4)对于镍铝青铜和高锰铝青铜,在空蚀应力下,α相发生塑性变形,空蚀裂纹优先在κ相和α相的界面处萌生。另外,高锰铝青铜β相发生解理开裂。然而,锰黄铜基体β相发生解理开裂,较软的α相发生严重塑性变形,表面粗糙度***大,耐空蚀性能***差。

来源:中国腐蚀与防护学报

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。