金属知识分享,铜合金连续挤压模具疲劳裂纹的失效分析

发布时间:2022-02-23点击:3211

前言

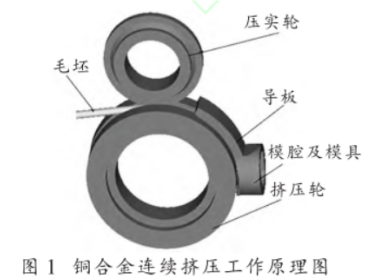

连续挤压技术由于具有***、高质、节能等优势,在有色金属工业得到了广泛应用。连续挤压已被应用于铜及铜合金生产,并以紫铜、铜银合金等为坯料生产了铜扁线及实心铜材。其工作原理如图1所示。

一个带有轮槽的挤压轮连续旋转,并在压实轮一定压下量下,利用挤压轮轮槽与坯料之间的摩擦力,将坯料连续不断地拽入由挤压轮槽、导板、模腔组成的挤压模腔内,在模腔内发生塑性变形,***终从模具孔中挤出所需的产品。挤压轮的旋转运动是连续挤压的主要动力源,是靠坯料与挤压轮轮槽的摩擦来实现的,铜坯在挤压轮槽内受摩擦力作用而升温,挤压温度高达500℃以上,挤压腔内压高达1000MPa以上。在高温高压的恶劣工况下,H13钢因较好的高温红硬性、抗冲击性和抗回火稳定性而成为此类连续挤压模具应用***多的钢种。但长期承受高温高压工况,易导致模具产生热疲劳开裂、热熔损、侵蚀、断裂等失效形式。

1 .失效模具状态及检测方法

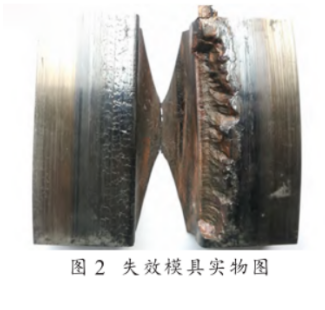

失效挤压轮模具为由某钢企直径600mm规格H13电渣锭,经开坯至200mm×200mm方坯,再改锻为外径400mm×内径232mm×90mm的挤压轮坯。此挤压轮设计使用能力为可挤压50t铜合金坯料,但在生产20t后出现挤压轮轮槽一侧掉块失效,且轮槽两侧均出现网状裂纹,如图2所示。

采用ARL4460直读光谱仪测定模具材料的化学成分;采用TCH-600氢氧氮分析仪测定气体成分;采用LeicaDM2700M型金相显微镜观察模具显微形貌,并按照GB/T10561-2005《钢种非金属夹杂物含量的测定标准评级图显微检验法》标准对非金属夹杂物进行评定,按照北美压铸协会NADCA3207-2011模具钢验收标准图谱对H13钢调质态显微组织进行评定;采用ERNSTAT200自动硬度计测定失效模具的洛氏硬度;取挤压轮失效位置附近试样,在QSF-VF-1400T型箱式真空热处理炉中进行1030℃奥氏体化30min,淬火后,在600℃下进行2.5h回火,再依照GB/T6394标准比较法进行晶粒度评级。

2. 检测结果及分析

2.1成分测定

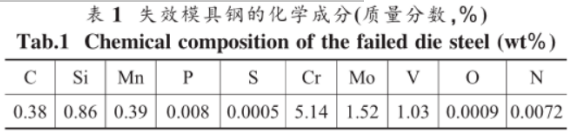

失效挤压轮化学成分如表 1 所示。由表 1 可知,失效挤压轮为 H13 电渣锭材料成分,其中主合金元素铬、钼、钒含量属国内外标准的中上限水平,能满足该钢种在挤压模具用途中较好的强韧性及其他高温性能的特性要求, 同时较低的 P 、S 、O 、N 含量,表现出良好的冶金纯净度。

2.2 失效模具的硬度

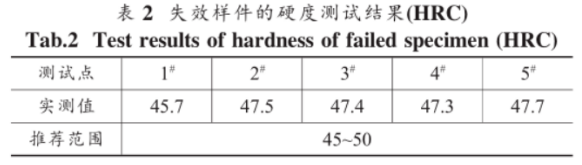

取失效挤压轮的网状裂纹区域的纵截面样件,采用ERNSTAT200自动硬度计对裂纹样件自表面至内部进行洛氏硬度测试,结果如表2所示,近表面1#点硬度***低,其余2~5点硬度较为均匀,5个测试点均在铜挤压模具使用要求的硬度范围内,1#点偏低可能为硬度测试过程受近表面裂纹因素的影响。整体模具硬度正常。

2.3 非金属夹杂物

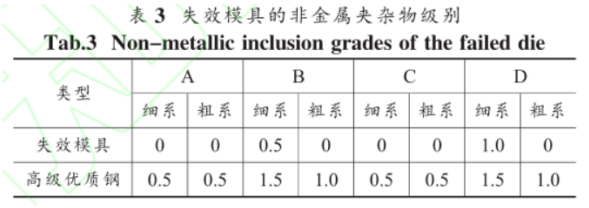

经电渣重熔后的H13钢锻件中常见的显微夹杂物以Al2O3及其复合夹杂、TiN类及其复合夹杂等为主。尤其是镁铝尖晶石类及氮化钛类硬质夹杂会破坏基体的连续性和完整性,对材料的综合性能产生不利影响。通过取样检测,并以NADCA#207标准中***优质钢的质量水平作为对比,如表3所示。

失效模具以少量氧化铝类夹杂及5μm级别的球形夹杂为主,完全达到国外主流标准NADCA的***优质钢水平要求,反映出材料较好的纯净度,这与材料的氧、氮气体含量低,以及电渣重熔精炼效果好有关。

2.4 显微组织

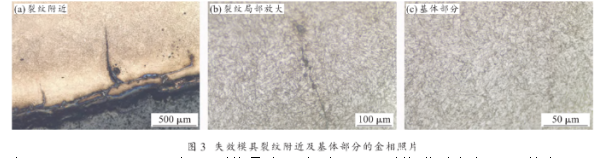

取失效模具裂纹附近及模具正常基体附近试样,抛磨后经4%硝酸酒精侵蚀,采用LeicaDM2700M型金相显微镜进行显微组织检测,如图3所示。

由图3(a)、(b)可知,裂纹***大深度近1mm,裂纹附近未有明显脱碳层现象,周围组织均匀性较好,没有明显带状偏析,组织为正常调质的回火马氏体,裂纹延展尖端形貌近似沿晶裂样式。由图3(c)可知,整体模具正常组织为回火马氏体组织,按北美压铸协会NADCA#207-2011标准热处理态图谱对比,应为HS5等级合格组织,热处理组织正常。

2.5 晶粒度检测

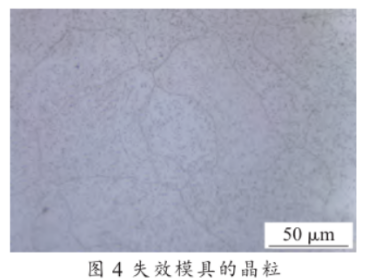

取失效模具裂纹附近正常区域试样,经1030℃奥氏体化30min,淬火后,在600℃下进行回火。由图4可知,热处理后失效模具平均晶粒尺寸直径达50μm,晶粒度约5.5级,明显为粗晶,不满足国标GB/T24594-2009《优质合金模具钢》中≥7级的晶粒度要求。

对于淬火+回火马氏体类型的H13钢,晶粒的粗化对其材料的强度、塑性及韧性均有明显的不利影响。在铜合金挤压轮轮槽附近受到高压摩擦及高温接触,属此类模具中工况***为恶劣区域,对材料的强韧性具有较高要求,粗大的晶粒及较弱的晶界势必易产生裂纹及扩展裂纹,导致模具早期失效。

3 .结论及改进建议

(1)该挤压轮轮槽产生裂纹的主要成因为组织粗晶,粗晶导致模具材料强韧性降低,尤其是在工况环境恶劣的轮槽区域,在高压、高温及摩擦力作用下,易产生裂纹并延展,在铜坯摩擦下粘连掉块,导致挤压轮失效。(2)模具材料化学成分、非金属夹杂物、硬度及显微组织均无明显异常。对材料在锻造环节应加强加热制度控制,防止材料奥氏体化温度时间过长,导致晶粒长大明显。在锻后可控制增加超细化冷却工艺,细化晶粒,提高材料强韧性,避免粗晶。

来源:特种钢加工与应用

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。