深度解析高端PCB之高速电解铜箔供应链格局

发布时间:2020-12-09点击:4004

导读:本文对近年新型、高端基板材料所用的特殊电解铜箔、特种树脂,以及特种玻纤布的供应链格局,以及对这三大材料新的性能需求,作以阐述。

2020年初以来,全球新冠疫情蔓延,造成了我国覆铜板原材料供需链格局,发生了严重变化。5G开展以来,高频高速电路用覆铜板、高度HDI及IC封装载板用基板材料在技术、性能、品种上也出现了很大的演变。面对这两大重要变化,深入研究新型、高端的基板材料所用的电子铜箔的供应链格局作一些讨论。

一、各种低轮廓电解铜箔供给现况及其市场格局的新特点

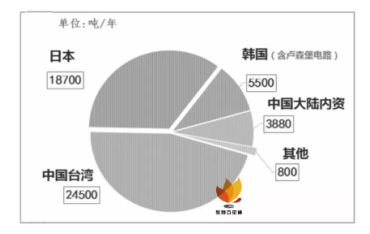

全球高频高速电解铜箔的2019年市场的规模,以及格局(各国家/地区、各主要厂家市场占有率情况),见图1、表1所示 。

图12019年全球低轮廓铜箔市场的规模与格局

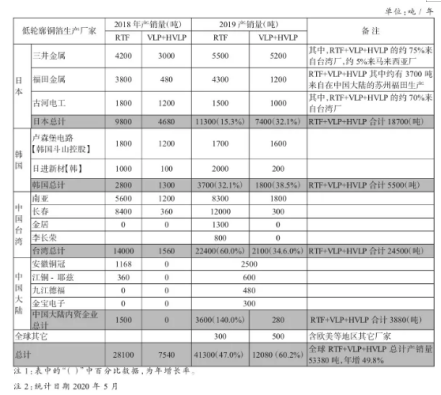

表12018年、2019年高频高速电路用低轮廓铜箔市场格局的统计预测

从图1、表1所得知:全球的低轮廓铜箔产销量(即市场规模)2019年估测增加49.8%,达到5.3万吨。估测占全球电解铜箔总量的7.6%。2019年全球高频高速电解铜箔产销量中,RTF与VLP+HVLP产销量比例约为:77:23。但未来几年VLP+HVLP所占比例数有增长的趋势。

在2019年,在中国大陆内资及外资铜箔企业产出各类低轮廓铜箔总计为7580吨,其中内资企业产量占51.2%(3880吨)。内资企业低轮廓电解铜箔产销量,占整个内资企业电子电路铜箔产量(14.4万吨)的2.7%。在2019年国内内资企业实现VLP+HVLP品种实现可以量产的新突破,但生产及销售此类低轮廓铜箔的量甚少,仅占全球此类电解铜箔产销总量的2.3%。

二、高频高速电路用低轮廓电解铜箔品种及性能需求的差异化新特点

2.1对应不同传输损耗等级高频高速覆铜板的电解铜箔品种及低轮廓度性

为了追求高频高速电路具有更好信号完整性(SignalIntegrity,缩写SI),覆铜板要实现(特别在高频下实现)更低的信号传输损耗性能。这需要覆铜板在制造中所采用的导体材料———铜箔,具有低轮廓度的特性。即覆铜板制造中采用铜箔是低Rz、低Rq等品种。

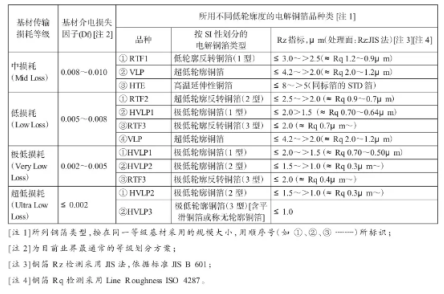

可以按四个信号传输损耗的等级,对应采用的各种低轮廓铜箔品种、Rz要求及其主要厂家牌号情况,见表2所示 。表2中还所列出了各品种低轮廓铜箔在基材传输损耗等级覆铜板中需要量的排名。

表2对应不同传输损耗等级高频高速覆铜板的几种电解铜箔Rz指标范围

2.2不同应用领域下的低轮廓电解铜箔性能的差异化

高频高速电路用低轮廓电解铜箔的品种类别,按应用领域划分为五大类。即刚性射频/微波电路用低轮廓电解铜箔;高速数字电路用低轮廓电解铜箔;挠性PCB用低轮廓电解铜箔;封装载板用低轮廓电解铜箔;厚铜PCB用低轮廓电解铜箔。这五大应用领域,对高频高速电路用低轮廓电解铜箔,在性能要求上有着不同的特点,即表现在性能项目上有所侧重、性能指标上有所差异等。

五大应用领域用低轮廓电解铜箔品种在性能需求及其差异,表现在如下几方面:

(1)刚性射频/微波电路用低轮廓电解铜箔

刚性射频/微波电路用低轮廓电解铜箔,在不同应用频率条件下的相对差别更明显。在铜箔性能对基板的Dk均匀一致性、信号传输损失性、处理层无铁磁性元素存在,PIM(PassiveInter-modulation,无源互调)等影响因素方面,要求更为严格。

为此,***的射频-微波电路基板(如毫米波车载雷达用基板)所用的铜箔,一般要求表面处理需采用纯铜处理工艺,以支持减少无源互调(PIM),实现覆铜板的低PIM性,参考指标:达到-158dBc~-160dBc以下。铜箔处理层实现无砷化。

同时,这类铜箔由于树脂基材的不同,在选择不同Rz铜箔品种方面,差异性很大。

刚性射频/微波电路用低轮廓电解铜箔在铜箔的厚度规格方面,一般多采用:18μm、35μm、70μm,而高端极低或超低轮廓铜箔,厚度规格多用:9μm、12μm、18μm品种。

(2)高速数字电路用低轮廓电解铜箔

高速数字电路用低轮廓铜箔的应用市场,绝大多数定位在频率一般在厘米波(3~30GHz)范围。它的主要应用终端是高中端服务器等。这类铜箔的性能,对基板的插损、基板加工性等有着更重要的影响,为此有侧重的严格要求。同时,铜箔的薄形规格、低成本化也是重要的要求。高速数字电路用低轮廓电解铜箔在铜箔的厚度规格方面,一般多采用:18μm、35μm、70μm,而高端极低或超低轮廓铜箔,厚度规格多用:9μm、12μm、18μm品种。

笔者对许多低Rz的各类铜箔品种(包括HVLP、VLP、RTF等品种)的非压合面的轮廓度情况作了调查、比对,所得导的结论是:在同一档次品种牌号中,凡是在SI性表现得较比更好的品种,它的非压合面轮廓度(以Rz或Ra表示)一般都是较低的。例如,某外资企业的一款RTF铜箔产品,它的Rz=3.0μm(典型值),而非压合面为Rz=3.5μm。因此,无论是射频/微波电路基板,还是高速数字电路基板,它们为追求更好的SI性,也需求所用的第轮廓度铜箔的非压合面的Rz(或Ra、Rq),也具有很低的轮廓度。

当前,高速数字电路用低轮廓铜箔一大重要类别,是反转铜箔(RTF)。近年树脂日本、中国台湾等铜箔企业在RTF铜箔技术上的进步,它的Rz小于2.5μm的许多品种已经问世,甚至Rz小于2.0μm的品种也已经出现。这样也使得它的应用市场,以及全球高速数字电路用低轮廓铜箔市场规模的品种比例,也得到迅速的扩大。

当前,全球铜箔低轮廓电解铜箔制造业界,在刚性射频/微波电路用铜箔与高速数字电路用铜箔品种方面,更趋于性能的同一化。例如,卢森堡电路铜箔有限公司(CircuitFoil)在2019年间实现大生产的超低轮廓铜箔BF-NN/BF-NN-HT。此品种实现了“两兼容”:其一,由原有的BF-ANP铜箔只用于PTFE树脂类型基材,发展到“包括聚苯醚(PPE/PPO)基树脂系统。也适用于纯或改性氟聚合物(PTFE)树脂系统。”其二,实现即可在射频微波电路基板上应用,也适于高速数字电路基板中采用。

(3)挠性PCB用低轮廓电解铜箔

挠性PCB用低轮廓电解铜箔,由于制造微细线路的需要,多采用极薄铜箔(无载体)。这类品种的目前***低厚度规格已经达到6μm,例如福田金属箔粉株式会社的CF-T4X-SV6、CF-T49A-DS-HD2;以及三井金属株式会社的3EC-MLS-VLP(厚度***低7μm)。

挠性PCB用低轮廓电解铜箔还要求铜箔具有高的抗拉强度,较高的延伸率。蚀刻后基膜优异透明性,也是此铜箔市场的重要需求项目。

高频化挠性PCB用低轮廓电解铜箔近年开始走向低轮廓度化。现业界中已经出现不少Rz小于1.0um品种。例如,三井金属TQ-M4-VSPRz≤0.6(典型值);福田金属CF-T4X-SVRz=1.0(典型值,规格9/12/18);福田金属CF-T49A-DS-HD2,Rz=1.0μm(典型值)(规格6/9/12/18);日进ISP,Rz≤0.55(典型值)。

(4)IC封装载板用低轮廓电解铜箔

封装载板(包括模块基板)要求的低轮廓电解铜箔应具有高温下(210℃/1h处理后)的高抗拉强度性、高热稳定性、高弹性模量、高剥离强度。它的厚度规格为5.0μm~12μm。并且近年高端IC封装载板用铜箔的厚度规格正向着更极薄化发展,即厚度达到1.5μm~3μm。

封装载板(包括模块基板)近年也出现高频高速化的需求。因此,近年出现了更多的封装载板用低轮廓电解铜箔品种。例如:三井金属的3EC-M2S-VLP(无载体),Rz≤1.8μm(典型值);210℃/1h后的抗拉强度51kgf/mm2;延伸率4.6%;铜箔***薄规格9μm。三井金属的MT18FL(有载体),Rz≤1.3μm,形成电路铜箔的规格1.5、2、3μm。日进材料有限公司的LPF(无载体),Rz≤1.72(典型值),210℃/1h后的抗拉强度52.3kgf/mm2;延伸率3.7%;铜箔***薄规格9μm。

(5)大电流厚铜PCB用低轮廓电解铜箔

厚度规格≥105um(3oz)的大电流厚铜PCB用低轮廓电解铜箔,常用规格:105、140、175、210μm。还有特殊厚度要求的超厚电解铜箔,厚度规格达到350μm(10oz)、400μm(11.5oz)。

大电流厚铜PCB用低轮廓电解铜箔,主要用于大电流、电源基板、高散热电路板的制造。所制出的厚铜PCB主要应用于汽车电子、电源供应器、大功率工业控制设备、太阳能设备等。近年来PCB的导热性能,越来越成为普遍的重要的功能之一。超厚铜箔的市场需求在不断扩大。同时由于厚铜PCB的微细线路制造技术及应用也得到发展,它需求所采用的超厚铜箔也兼备低轮廓度特性。例如,三井金属RTF型低轮廓厚铜箔:MLS-G(Ⅱ型),Rz=2.5μm(产品典型值)。卢森堡TW-B,Rz≤4.2μm(产品指标)。

3IC封装载板用超薄电解铜箔的应用市场扩大与性能需求

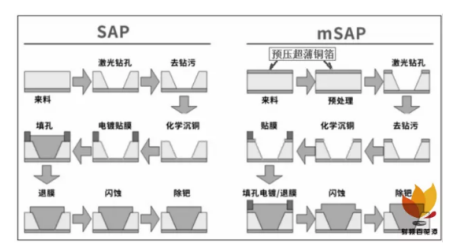

近期一篇来自海外PCB专家撰写的论文,对超薄、低轮廓铜箔的应用市场及应用性能要求作了较精辟的阐述。文中提出:“自2017年后,HDI板开始大量采用在IC载板产品上已经是普遍应用的线路电镀工艺。这种工艺被称为半加成法工艺(SAP),是利用线路电镀技术,以满足IC载板小于15μm的线路结构需求,这种工艺在一般HDI板尚未采用,不过利用超薄铜皮做半加成技术(mSAP)的调整后,已经成为HDI制造的主流工艺。”

“IC载板运用的半加成法(SAP)与类载板(SLP)的带铜箔半加成法(mSAP)的差异在于加工的板材是否是预压超薄铜箔。目前市场通常情况下,成熟的SAP工艺加工的都是ABF薄膜材料,采用全板沉铜工艺,这并不适合现存多数生产设备的设置;因此就催生了改良型方案,即带超薄铜箔的半加成工艺技术。”

文中给出了带超薄铜箔的半加成法(mSAP)的工艺路线对比图(见图2),笔者在此上标出了“预压超薄铜箔”的位置,以便读者有明晰的了解。

图2SAP与mSAP的工艺流程比较

该文提出:“带铜箔半加成法工艺的关键就是使用了载体铜,这有助于铜箔的抗剥离强度稳定且加强纤维的支撑。”但是,文中也同时提到了采用压合法覆在基材上的超薄铜箔,在微细电路、微孔激光加工中所应达到的几项重要性能。它主要包括:较高的并稳定的铜箔抗剥离强度、超薄铜箔的厚度均匀性、低表面粗糙度、铜箔光面上适宜的抗氧化涂层、微细线路的蚀刻性等。其中,铜箔抗剥离强度是***重要的性能项目。

来源:PCBworld