无氧铜连铸锭氧含量及裂纹控制,涉及裂纹参数与成因、工艺参数优化

发布时间:2021-04-26点击:3450

摘要对降低无氧铜连铸锭的含氧量和裂纹消除进行了研究。首先通过保温熔炼整体炉的研制将保温、熔炼工序合二为一,将铜合金传统上的三段式制备方法升级为熔炼保温和连铸的两段式制备方法;其次,提出并实现了控制熔体流动与停止的闸阀技术,***后对宽厚比为650mm/20mm的无氧铜铸锭的裂纹缺陷进行了分析,通过设置合理的冷却参数,控制铸锭的含氧量≤0.000 4%,使铸件密度增大到8.94~8.95g/cm3,裂纹完全消除。

关键词水平连铸;无氧铜铸锭;含氧量;作者:丁磊

无氧铜因具有导电性优良的特点而用在电真空和电力等行业,主要用作制造真空管、计算机、微型散热器、柔性印刷线路板、连接器、同轴射频电缆、干式变压器绕组等高端产品件[1]。国内无氧铜板带材制备方式主要有两种,一是立式连铸、热轧、冷轧、气隙退火;

二是水平连铸、冷轧、氢保护、卧式退火。前者能耗高、流程长,后者能耗低、流程短。

因市场需求,国内水平连铸生产无氧铜板带材得到了大力发展[2,3],但仍存在无氧铜板材含氧量高、有裂纹和密度低等问题,难以满足相关要求[4,5]。传统铜合金连铸过程方式为熔炼、保温和拉铸三段式,即熔炼、保温是独立的炉子,熔体经由炉体表层的流槽由熔炼炉流到保温炉中,熔体流动过程中与空气接触。目前国内水平连铸较国际上先进的真空熔炼方法有以下几个技术不足:①熔炼及流动的过程中吸入空气;②大宽/薄比铸锭表面和内部易产生严重裂纹;③熔体粘度大,结晶器中的石墨结晶区易氧化而缩短工作寿命[6,7]。为使水平连铸方法接近或达到真空熔炼方法的低含氧量和高密度的水平,本课题研制一体炉,改进了结晶器,研究了宽厚为650mm/20mm的铸坯减少裂纹的冷却条件,旨在为实际生产提供参考。

一、底流一体炉

1.1炉体结构

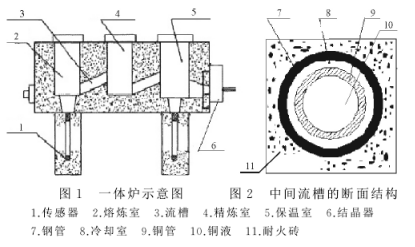

为避免空气与转移的熔体接触,设计了底流一体炉,见图1。把熔炼炉、保温炉制作成一体,增加精炼室,两端分别通过中间槽与熔炼室、保温室联接。精炼室能够使氧化物及杂质上浮,均匀熔体温度以减少保温室的温度冲击。中间流槽的断面结构见图2,其开闭由闸阀控制,闸阀为耐火棒或由熔体凝固而来。当冷却水道流过冷却水时,中间流槽中的熔体凝固而形成金属闸阀,阻断熔体流过流槽,当停止冷却水供给时,闸阀熔化,中间流槽开通,而耐火棒闸阀由机械装置驱动。

1.2氮气保护

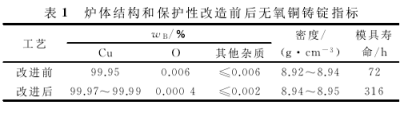

三炉室顶部和底部注入氮气以防护铜熔体,结晶器四周的炉体内增铺氮气管,氮气透入熔体内,当结晶凝固时,氮气析出,进一步降低铸坯的含氧量。原结晶器的出口部位增加300mm长的次冷却区,采用循环冷却方法。结晶器内也通入氮气,防止铸锭高温氧化。经炉体结构和氮气保护改造后的水平连铸试验过程取得了较好的效果,无氧铜铸锭的含氧量降低,模具的寿命得到提高,结果见表1。

二、工艺参数与裂纹

2.1裂纹形貌与成因

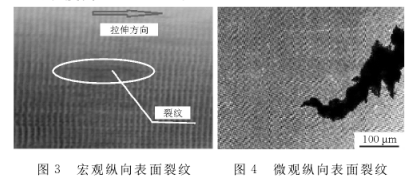

生产宽650mm,厚20mm的无氧铜铸锭时常有宏观和微观裂纹。图3为铸锭表面典型的宏观裂纹。可以看出,宏观裂纹基本位于铸锭宽度的中部,沿拉铸方向伸长并沿晶界开裂,宏观裂纹约占铸锭总裂纹的90%。宏观裂纹的宽度在0.5~1mm,深度一般为2~5mm,长度达20~200mm。图4为铸锭内部典型的微观裂纹形貌,其位于铸锭宽度靠近边缘200~300mm处,裂纹宽度一般在0.2~0.4mm,深度一般为1~2mm,长度为5~20mm。

由微裂纹弯曲及宏观裂纹面貌,且沿晶界开裂,推断铸坯微裂纹形成于结晶器内,出结晶器后铸锭中心微裂纹继续发展成宏观裂纹,裂纹形成的原因是不均匀的热应力[8]。当铸锭表面温度分布不均匀时,温度较高的坯壳有较低的强度,凝壳收缩时产生的应力超过该部分坯壳临界应力和临界应变而产生裂纹。

2.2工艺参数优化

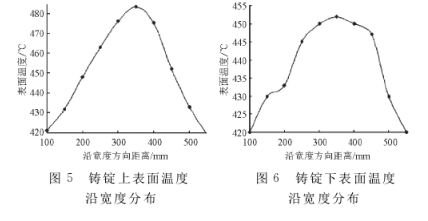

铸锭在结晶器末端和出结晶器时表面局部温度较高,是裂纹产生的主要原因,因此,冷却水量分布是铸坯裂纹产生的重要因素。为获得合理的冷却水量分布,针对宽厚比为650mm/20mm的板坯,在熔体温度为1 230~1 240℃、铸造速度为110~120mm/min下,利用温度传感器测试结晶器出口铸锭上下表面的温度。沿铸锭宽度方向上下表面的温度分布见图5和图6。可以看出,沿宽度方向铸锭中心温度较高,两边温度逐渐降低。上表面较下表面温度分布曲线陡峭、温度梯度大,这也是上表面裂纹多于下表面裂纹的原因。

按铸锭表面温度分布规律,设计和调控各冷却水管的流量,使铸锭表面温度趋于基本一致

。另外加强了冷却强度,即由原来的水流量3~4m3/h改为5~7m3/h。冷却水参数根据文献[9]设置。经生产检验,铸锭裂纹缺陷基本消除。

三、结论

(1)改造传统铜合金熔炼、保温、连铸三段式生产方法为熔炼保温、连铸两段式方法

,对降低无氧铜铸锭的含氧量有积极影响。

(2)提出并实现一体炉中,控制熔体由熔炼室到精炼室再到保温室的闸阀技术。

(3)找出了宽厚比为650mm/20mm无氧铜铸锭裂纹的原因,并通过过程参数优化消除了裂纹。使无氧铜铸锭含氧量≤0.000 4%、密度增大到8.94~8.95g/cm3。

来源:中国知网