好文,原料状态对黄铜合金连续挤压工艺性能的影响,从黄铜合金原料与产品的力学性能,显微组织等解读

发布时间:2021-05-26点击:3000

摘要:对退火原料与拉拔原料的H62黄铜合金经连续挤压后得到的试样组织进行对比分析。结果表明,退火原料与拉拔原料相比,其抗拉强度降低,伸长率提高,具有更加优异的塑性变形能力,从而减小了原料的变形抗力;两种原料在连续挤压过程中,都发生了动态再结晶,显著改善了产品的组织性能;经连续挤压工艺,退火原料与拉拔原料都获得了具有均匀组织的晶粒度试样,两种状态原料经连续挤压后的试样组织性能接近。

关键词:黄铜合金;连续挤压;显微组织;力学性能

中图分类号:TG379文献标识码:A文章编号:1001-3814(2011)19-0110-02

连续挤压技术有效利用了挤压型腔与坯料间的机械摩擦力,将其转变为连续挤压所需动力,减少了传统挤压工艺因克服挤压筒壁有害摩擦而消耗的能量,降低传统挤压大约30%的能耗。相对于传统工艺而言,连续挤压线材工艺有效地减少了线材拉伸加工酸洗、光亮退火等诸多工序,很大程度的减少了加工成本。目前,在生产上应用的黄铜线材主要有扁线和圆线。连续挤压可采用黄铜合金原料有两种生产方式:一种是采用上引连铸-拉拔剥皮工艺生产(拉拔原料);另一种在拉拔之后加退火工艺获得的原料(退火原料)。***种原料在拉拔工序后,直接用于连续挤压工艺生产,可减少工艺环节;第二种原料经退火工艺得到,能有效减小黄铜连续挤压过程中的变形抗力。文献[1-5]已对H62黄铜材料性能和成形特征进行了相关研究。本文通过对连续挤压用H62拉拔原料和退火原料组织和力学性能进行对比研究,分析了黄铜合金原料和产品在组织特征和力学性能方面之间的规律,为连续挤压生产工艺提供理论指导。

1.实验材料与方法

实验用拉拔原料采用上引连铸-拉拔剥皮工艺生产直径为准8mm的H62拉拔原料;退火原料由拉拔原料经退火工艺处理得到,退火工艺为:将拉拔原料加热到570℃,保温3

h,随炉冷1h。两种原料分别在TLJ250连续挤压机上进行试验,经水冷得到1.6mm×6.4mm的拉拔原料连续挤压试样和退火原料连续挤压试样。TLJ250连续挤压机挤压轮直径为250mm,轮槽的宽度为8mm,模具为1.6mm×6.4mm扁线模具。将拉拔原料及其试样和退火原料及其试样的横截面制成金相试样,并进行研磨、抛光、腐蚀,原料和产品均选用FeCl3(5g)+HCl(25mL)+H2O(50mL)溶液为腐蚀剂,并对原料和产品分别进行力学性能测试。

2.分析与讨论

2.1拉拔原料与退火原料显微组织

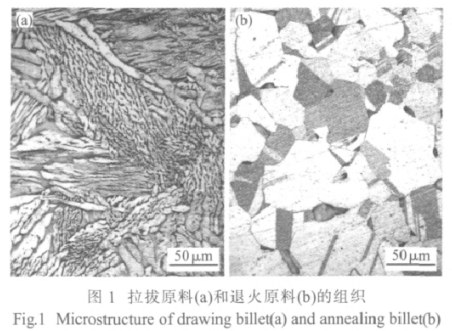

图1为拉拔原料和退火原料的显微组织。采用上引连铸-拉拔剥皮工艺生产的拉拔原料,其显微组织为粗大的铸态柱状晶组织,在白色α相中间会保留很多的黑色针状β相;由拉拔原料经过退火工艺处理得到退火原料,其组织为退火形成的等轴晶,在组织中出现退火孪晶,其中黑色点状的为β相,其余为α相,在显微组织中β相含量较少。

根据合金相图,在平衡状态下,H62黄铜合金在500℃以下,即应全部转变为α相[6]。但在实际生产中,冷却速度很快,β相到α相的转变来不及充分进行,会在组织中保留部分β相,冷速越快,β相越多。退火原料保温时间长,冷却速度慢,因此其显微组织中β相含量较少。

2.2两种状态原料连续挤压试样的显微组织

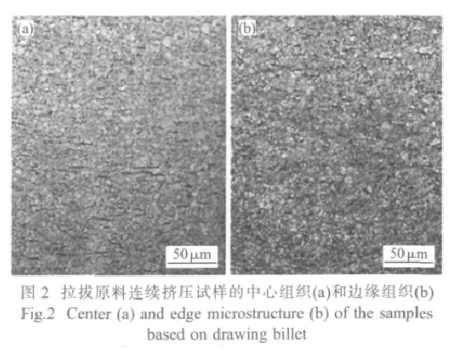

拉拔原料连续挤压试样为拉拔原料经过连续挤压工艺得到的产品,拉拔原料连挤产品中心和边缘的显微组织如图2所示。可看出,边缘组织平均晶粒尺

寸10μm,中心组织平均晶粒尺寸18μm,边缘组织晶粒比中心晶粒小,且在边缘组织中,β相含量增加。

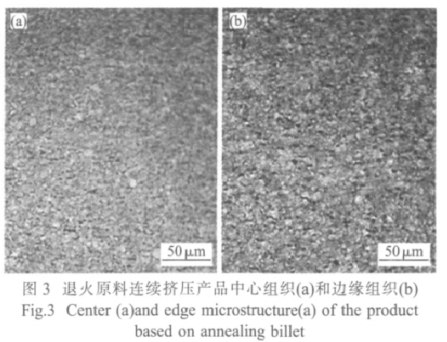

退火原料连续挤压产品为退火原料经过连续挤压工艺得到的产品,退火原料连挤产品中心和边缘的显微组织分别如图3所示。可看出,在显微组织中,白色晶粒为α相,细小的黑色晶粒为β相。边缘组织平均晶粒尺寸12μm,中心组织平均晶粒尺寸20μm,边缘组织晶粒尺寸小于中心组织晶粒尺寸,在边缘组织中,α相和β相晶粒尺寸更加均匀。

综上,由拉拔原料和退火原料经过连续挤压工艺得到的产品,在显微组织方面具有一定的相似性,其共同特点为:连续挤压后的组织都为再结晶组织,呈现细小的等轴晶。经过连续挤压后,晶粒明显细化。产品中心组织平均晶粒尺寸较大,而产品边缘组织平均晶粒尺寸较小。在连续挤压过程中,产品经模具成形时,边缘部分受到剧烈的剪切摩擦力作用,同时由于冷却速度的影响,边缘部分的晶粒尺寸与中心部分的晶粒尺寸相比较小。

2.3黄铜合金原料与产品的力学性能

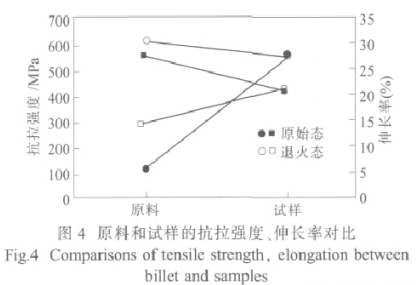

两种状态下黄铜合金原料和试样的抗拉强度、伸长率对比如图4所示。从拉伸强度曲线中可看出,

拉伸原料抗拉强度较高,退火原料与拉伸原料相比,抗拉强度降低。经连续挤压工艺后,两种试样的抗拉强度相近。在伸长率曲线图中,拉伸原料的伸长率较低,退火原料与之相比,伸长率明显提高;经连续挤压工艺后,两种试样的伸长率接近。综上,原料状态对于连续挤压工艺影响较小,不同状态原料经连续挤压后,能得到综合力学性能较好的产品。

3.结论

(1)拉拔状态和退火状态H62黄铜合金原料,经过连续挤压工艺后,均发生动态再结晶

,得到综合力学性能良好的试样。

(2)退火原料组织中,α相含量增大,提高了原料塑性,有利于连续挤压的进行;拉拔原料减少了连续挤压工序,在其组织中,含有大量β相,硬度较高,塑性较低,可通过原料预热解决。

(3)经过连续挤压工艺后,两种产品的晶粒都明显细化,细化晶粒有利于提高金属的强度和塑性,同时细化晶粒还可提高材料表面的质量,细小均匀的组织对保证材料在***终成形时所需的塑性和成品表面质量尤为重要。

来源:中国知网作者:李春海