白铜合金管铸轧法生产工艺的探讨,涉及对水平连铸工序以及对行星轧制工序的分析与讨论

发布时间:2021-06-30点击:3202

摘要: 文章主要对铸轧法中的水平连铸、行星轧制等重点工序进行了详细分析和讨论,以期对白铜管铸轧法生产参数的确定提供参考意见。

关键词: 白铜合金管; 铸轧法; 水平连铸; 行星轧制

中图分类号: TG249. 9 文献标识码: A 文章编号: 1671 - 6795( 2016) 05 - 0053 - 04

世界性的淡水资源不足,已成为人们日益关注的问题。作为水资源的开源增量技术,海水淡化已经成为解决全球水资源危机的重要途径。我国海水淡化业虽然起步较晚,但发展速度快,日益成为热门产业,并已经列入国家“当前优先发展的高技术产业化重点领域指南”[1],纳入了《海水利用专项规划》、《国家海洋事业发展规划纲要》、《国务院关于加快发展循环经济的若干意见》等国家中长期规划和文件中,得到国家相关产业政策在技术上和经济上的扶持,为推动我国海水淡化产业的跨越式发展,实现水资源可持续利用,保障国民经济和社会可持续发展起到了积极的促进作用。

白铜管具有良好的热传导性和抗腐蚀性能,尤其是抗海水冲击腐蚀能力,因此作为热交换器用冷凝管在海水淡化、船舶、核电站等领域得到了广泛的应用,BFe10 - 1 - 1 是制备白铜冷凝管***常用的合金牌号之一。目前,国内外 BFe10 - 1 - 1 白铜管主要采用传统的挤压法生产,但因其成材率低,单根重量小等原因满足不了市场的需求。铸轧法是一种先进的铜管生产工艺,在制冷空调用紫铜管的生产上取得了巨大成功。目前,该工艺已成功应用于 B5 普通白铜管的生产,并在 BFe10 - 1 - 1 管的生产上试用成功。应用铸轧法生产白铜管,不仅能克服传统挤压法效率低、投资大、成材率低、盘重小等缺点,而且易于生产大功率、大容量电站和核电站管式热交换器用超长管,因此,采用目前技术先进的铸轧法是生产白铜合金管材的发展趋势。

铸轧法的工艺路线为,原材料—水平连铸—矫直铣面—3 辊行星轧制—卧式收卷—凸轮式联合拉拔—倒立 式 圆 盘 拉 伸—矫 直 锯 切—光 亮 退 火—检 查 包装—成品。

水平连铸管坯和 3 辊行星轧制是铸轧法生产工艺中的两个关键工序,其技术难点主要体现在以下两方面,( 1) BFe10 - 1 - 1 合金熔点高、金属液流动性差,如何利用水平连铸制备合格的 BFe10 - 1 - 1 空心管坯; ( 2) 3 辊行星轧制过程是一种局部循环加载的复杂变形过程,BFe10 - 1 - 1 合金强度高对行星轧制的工艺与设备要求。通过确定合理的生产工艺参数,不仅对获得表面光亮、质量合格的 BFe10 - 1 - 1 白铜管,保证生产的顺利进行具有重要意义,同时也有利于优化生产设备的设计与投资。

本文将主要就水平连铸和行星轧制两道工序对铸轧法生产 BFe10 - 1 - 1 白铜管进行分析和探讨。

1.对水平连铸工序的分析与探讨

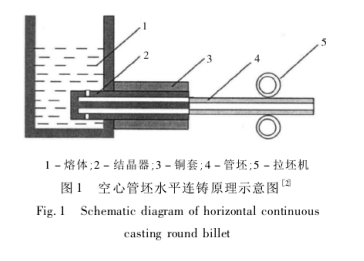

水平连铸是实现铸轧法的***道工序,水平连铸管坯质量的好坏直接决定着合金管的成品质量,图 1为水平连铸空心管坯示意图。水平连铸时,合金经熔化炉熔化后在保温炉内保温,达到浇注温度时启动拉坯机,金属液经进液口进入石墨模具,在水冷铜套作用下凝固成型,管坯出结晶器后直接喷水冷却。在水平连铸过程中,铸造温度和拉坯制度等对管坯质量有着重要影响。

1.1 铸造温度的影响

在 BFe10 - 1 - 1 白铜管坯水平连铸过程中,金属液进入结晶器后,在冷却水的作用下开始凝固形成坯壳。随着温度的降低,凝壳开始收缩,由于凝壳外层温度低,收缩量大,而内层温度高,收缩量小,因此造成凝壳存在内应力,当内应力过大时容易形成裂纹。铸造内应力可根据以下公式求得:

F = E·λ·△T[3]式中,F 为铸坯内应力,MPa; E 为弹性模量,MPa;λ 为线收缩系数,10- 6/ K; ΔT 为凝壳两点之间的温差,K。从上述公式可以看出,当材料一定时,铸造内应力的大小与凝壳内外温差成正比,降低凝壳内外温差,可以降低凝壳内应力,从而抑制裂纹的形成。

当铸造温度过高时,凝壳内部冷却较慢仍保持较高温度,而外部冷却快,尤其在进入二冷区后,凝壳外表面在直接水冷的作用下温度急剧降低,造成凝壳内外温差过大,极易形成冷裂。

因此,水平连铸时,应尽量采取低温铸造。当然并非铸造温度越低越好,因为铸造温度过低,金属液粘度增大,流动性降低,导致在石墨模具内难以完整充 型,管 坯 表 面 会 出 现 冷 隔缺陷。因此,合理地选择铸造温度对水平连铸管坯的质量有着至关重要的影响。根据相关经验,浇铸温度选择在 1230℃ ~ 1250℃较为合适。

1.2 拉坯制度的影响

1.2.1拉坯模式的选择

水平连铸常用的拉坯方式有如下几种: ( 1) 拉—停—推—停式; (2) 拉—推式; ( 3) 拉—推—停—推式。拉坯模式的选择与合金强度有关,白铜合金宜采用拉—停—推—停的拉坯模式

。这种拉坯模式具有以下特点:( 1) 拉完之后有中停时间,使结晶器内的金属液有足够的时间冷却凝固,从而使坯壳增厚,提高其强度;

( 2) 及时的反推,可以及时补缩铸坯的冷缩量,焊合热裂纹,保证铸坯质量,同时合理的反推量还可以使坯壳松动,防止其与结晶器壁粘结,降低拉坯阻力。

1.2.2 拉坯速度的影响

拉坯速度的快慢是影响白铜管坯质量的关键因素。当其它铸造工艺参数确定时,拉坯速度越快,结晶器内液穴深度越深,液穴底部与铸坯表层的温差加大,铸造热应力也随之增大,从而导致热裂倾向增大。因此,在水平连铸时应适当降低拉坯速度,拉坯速度控制在 330 ~ 350mm/min 为妥。当拉坯速度确定后,采用高频率小拉程的拉坯制度有利于降低引锭阻力,获得表面光滑无裂纹的铸坯。

2.对行星轧制工序的分析与讨论

铸轧法技术的核心是行星轧制,通过施加大变形量使管坯铸造晶粒充分破碎,使轧制出的管坯晶粒细小均匀,内外表面光亮无氧化,为后道拉伸工序提供高质量的管坯。

2.1 轧制温度的确定

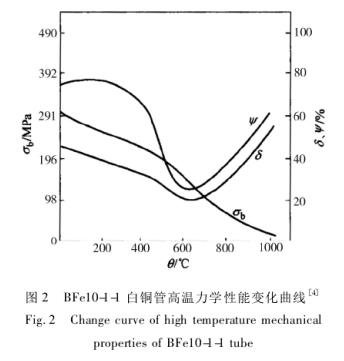

图 2 为 BFe10 - 1 - 1 白铜管高温力学性能变化曲线。从图 2 曲线可以看出,室温下 BFe10 - 1 - 1 白铜管坯具有良好的塑性,随着温度升高,管坯的抗拉强度以及延伸率均呈下降趋势,特别是在 600℃ 左右,延伸率和断面收缩率快速降低; 随着温度继续升高,延伸率和断面收缩率开始回升,而抗拉强度继续降低,说明在 600℃左右,BFe10 - 1 - 1 白铜管坯塑性***差。因此 BFe10 - 1 - 1 白铜管坯轧制时应该避开此温度区间,选择低温或者高温进行轧制。

若选择高温进行轧制,管坯变形抗力小,所需轧制力小,但需要对管坯加热至较高温度,能耗较大,同时失去了行星轧制的意义( 行星轧制的优点在于室温轧制并可实现完全再结晶) 。而低温轧制时,尽管管坯变形抗力大,对轧机及模具的性能要求较高,但是在轧制过程产生的摩擦热及塑性变形热使管坯温度迅速升高至 850℃左右,实现了管坯完全再结晶,使性能明显提高,可充分发挥行星轧制的优势。因此,BFe10 - 1 - 1 行星轧制时宜采用低温轧制。

2.2 偏转角的选择

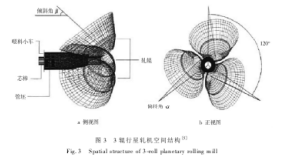

如图 3 所示,3 辊行星轧机轧辊具有一定的倾斜角和偏转角,倾斜角为轧件提供了径向压力,从而使轧件发生径向压缩变形,而偏转角为轧件提供轴向向前的作用力,使轧件向前运动。

生产过程中应首先保证管坯的合理压下量,即先确定倾斜角,然后通过调整偏斜角使轧制速度趋于合理。行星轧机的倾斜角一般选择 50° ~ 55°,这样可大幅度提高轧制的断面缩减量,进行大变形轧制和轧制薄管坯。轧辊的偏转角是 3 辊行星轧制过程中的一个十分重要的参数,它将影响到轧辊所受到的轧制力和轧件的出口速度。

从几何学角度来分析,增加偏转角将增加轧件向前的速度分量,因而轧件出口速度将显著提高,可提高生产效率。但偏转角并非越大越好,因为增大偏转角,轧辊与轧件接触面积增加,摩擦力增大,轧辊受力随之增大,对轧机的结构及载荷提出了更高的要求,势必增加设备投资。因此,将轧辊的偏转角控制在合理范围内,既可以保证轧件合适的出口速度又不会使轧制力过高。根据相关经验,轧辊偏转角设定在 7° ~ 8°为合理的取值范围。

3.结论

在满足生产需求的前提下,合理选择水平连铸和行星轧制的主要工艺参数,可以生产出内外表面光亮无氧化,满足后续加工要求的高质量的 BFe10 - 1 - 1白铜管坯。

( 1) BFe10 - 1 - 1 白铜管坯水平连铸合理的浇铸温度为 1230℃ ~ 1250℃;

( 2) BFe10 - 1 - 1 白铜管坯水平连铸拉坯模式宜采用拉—停—推—停的模式,拉坯速度应控制在 330 ~350mm / min; 拉坯速度确定后,采用高频率小拉程的拉坯制度有利于降低引锭阻力,获得表面光滑无裂纹的铸坯;

( 3) BFe10 - 1 - 1 白铜管坯在 600℃ 左右时塑性***差,行星轧制时应该避开此温度区间。为充分发挥行星轧制的优势,节能降耗,BFe10 - 1 - 1

行星轧制时宜采用低温轧制;

( 4) BFe10 - 1 - 1 行星轧制时轧机的倾斜角宜选择 50° ~ 55°,轧辊的偏转角应控制在 7° ~ 8°。

来源:中国知网 作者:龚燃