关于电池铜箔,主要是从铜箔未来的发展方向,生产工艺等进行详细讲解

发布时间:2021-08-30点击:2736

在锂离子电池中,正负极活性材料通过涂布到基材上,做成极片,之后通过卷绕或者叠片的方式组成电芯。这里面所用到的基材主要有铜箔和铝箔,目前的锂电池正极为铝箔,负极为铜箔,这是因为在电位较高的正极,铜容易被氧化,同时铝箔的表面有一层致密的氧化层,在高电位下对内部的铝具有保护作用。本文主要聊聊负极常用的铜箔。

铜具有较高的机械强度和优异的导电性能,在地壳中的含量约为0.01%,在自然界中多以铜矿石的形式存在。铜箔根据其制造方式的不同,可以分为电解铜和压延铜,压延铜的延展性很好,生产具有较高的技术难度,其制备所需工序较多,成本较高,国内较少企业采用此法来生产,国际上做的较好的公司有美国的Olin brass, 日本日矿等公司。

目前电芯厂所用的铜箔多为电解法生产。1922年,Edison发明了连续电解铜箔的方法,并申请***,利用不断旋转浸没在硫酸铜电解液中的金属辊作为阴极,不溶性金属作为阳极,此法的诞生标志着电解铜产业的起步。1937年,美国的Anaconde铜厂将Edison的***用于生产实践,成功生产出电解铜箔。纵观电解铜箔的发展史,可以发现其始终跟随着印刷电路板的趋势,随着锂离子电池在消费电子产品的大规模应用,电解铜箔被带入了一个崭新的领域,作为负极的集流体,其良好的导电性,耐碾压和低成本的特性,使其被迅速大规模的推广应用。现在随着新能源汽车,5G和储能的大规模推广应用,电解铜箔的需求量呈现出一个新的爆发。

电芯的设计者为了在保证安全,循环等性能的前提下,要尽可能多的提升电芯的体积能量密度,在有限的电芯壳子中,装入更多的活性材料,我想作为负极的集流体铜箔,未来可能会朝着以下几个方向发展:

1 极薄铜箔:这个趋势现在已经很明显,从8um降低到6um,再到现在部分厂家小批量在导入的4.5um,也许未来还有4um以下的铜箔推向量产。这个作用也很明显,就是尽可能的提升电芯的体积和质量能量密度,但这对铜箔的制造和电芯的涂布控制,都提出了更高的要求,毕竟越薄的铜箔,其在涂布过程断带的风险也越高。

2 打孔铜箔:即通过化学腐蚀的方法,在铜箔的表面造出微孔,降低基材的重量,提升电芯的质量能量密度,需要对孔径的控制,刻蚀剂的种类进行优化,一是要防止孔径过大,单面涂布浆料难以保持,二是要评估残留刻蚀剂对电芯性能的影响,如循环,产气等。

3 喷涂铜箔:这相当于在塑料基材上,双面镀铜,这样在既保留了集流体电子导电这块的功能,同时也降低了基材的重量,提升电芯的质量能量密度,但在制造过程中,可能会面临冷压,极耳焊接等工序的工艺的挑战。

随着新能源汽车渗透率的不断提升,现有铜箔的产能也愈发不足,供需存在一定的缺口,预计未来铜箔行业会逐步的扩产,来满足动力电芯的市场需求。

电解铜箔的制备主要分为溶铜,生箔和表面处理三步。溶铜过程即在溶铜槽中,将铜料和硫酸混合,反应生成硫酸铜溶液,化学反应式如下:

Cu+O2→CuO

CuO+H2SO4→CuSO4+H2O

溶铜工序需要注意管控环境中的粉尘,原料液中的异物,防止后续沾在铜箔表面,产生凹凸点,这种情况可能会在涂布时候,挂到模头,产生断带。所以在此步骤要增加过滤工序,彻底将溶液中的杂质过滤掉。

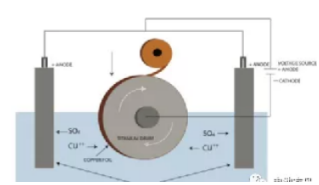

将溶解铜工序得到的CuSO4溶液作为电解液,利用大直径的钛辊作为阴极,弧形的铅合金板作为阳极,控制电化学工艺参数,溶液中的铜离子就会在阴极析出,形成连续的铜层。通过阴极辊的连续转动,沉积的铜箔会不断的剥离成卷,得到生箔,示意如下图:

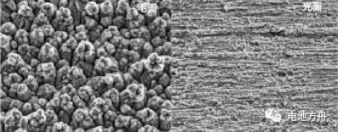

铜箔有毛面和光面之分,同阴极辊接触的光面,而与电解液直接接触的是毛面,其SEM图如下:

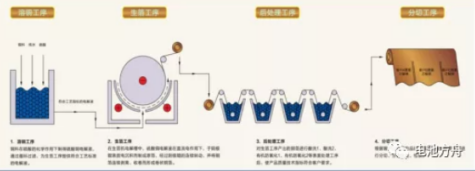

由于铜容易发生氧化,得到生箔后,还需要进行粗化,镀阻挡层和抗氧化层,以便于存储运输。具体的过程示意图如下:

由于不同厂家电芯的型号,生产工艺的差异,如卷绕,叠片等差异,对于基材铜铝箔来说,一个宽度很难为不同厂家所通用,所以需要在分切工序,分切成企业所需要的特定宽度。

来源:电池方舟