好文欣赏,铜熔体覆盖保护与熔炼损耗机制研究

发布时间:2021-11-01点击:3804

在熔化铜及铜合金的过程中,需要对铜料及合金液进行覆盖保护,以减少合金元素氧化、挥发,减少铜液吸气。覆盖剂使用不当,不仅造成金属熔炼损失,也是铜加工制品产生气孔、夹杂、裂纹等冶金缺陷的主要原因。我国铜加工通过氧化、造渣、酸洗等造成金属损耗每年达到96万吨,通过熔铸每年消耗木炭48万吨。

木炭、米糠、盐类、玻璃是铜熔炼常用覆盖剂,这些覆盖剂中均含有一定量的吸附水。木炭是使用***广的覆盖剂,标准规定木炭的全水分低于7%。由于木炭为活性物质,在实际运输、储存过程中,常吸附大量的氧、二氧化碳和水分,含水量甚至超过20%。采用木炭覆盖HSi80-3使铜液增氢0.5~1.5ml/100gCu,使锡黄铜增氢0.3~0.5ml/100gCu,使白铜合金含碳甚至造成合金报废,大量使用木炭还会造成森林资源破坏。米糠和麸皮使铜液吸氢、增氧、增磷。盐类覆盖剂能和炉衬、氧化物反应,造成有价金属损失,还存在着不能有效阻止合金氧化、挥发、粘度大、清渣困难、透气性差等问题。纯铜作为优良的导电、导热材料,防止氧化是纯铜熔炼的首要任务,覆盖保护是防止纯铜氧化的***有效的手段。现代铜加工使用的覆盖剂,不能对铜液进行有效保护,甚至对铜液造成一定的污染。

铜熔体的覆盖保护与氧对铜液的传质过程相关,与铜熔炼损耗相关的氧-渣-铜传质行为、与木炭消耗相关的铜熔体覆盖保护问题,相关研究尚停留在20世纪80年代,近年很少见相关的研究报道。本项目针对当前铜熔炼金属损耗高、木炭消耗大现状,采用扫描电子显微镜(SEM)、X射线衍射(XRD)等检验分析手段,研究无氧铜在无覆盖、固体氧化铝膜、硼砂+冰晶石、硼砂+炭黑保护条件下,熔炼渣的结构、组成、形貌,揭示铜在熔炼渣中损失规律,为研究降低铜熔炼金属损耗和木炭消耗提供理论支撑。

1.实验

1.1技术路线

采用高温电阻炉制备4组无氧铜,采用SEM,XRD等分析试验手段,研究无氧铜在无覆盖、固体氧化膜、硼砂+冰晶石、硼砂+炭黑覆盖保护条件下,熔炼渣的结构、组成、形貌以及金属铜在炉渣中的损失规律。

1.2材料制备

选择纯度为 99.9935%(以下同),表面无结粒,并经过切边处理的高纯铜为原料,在高温坩埚电阻炉中将刚玉坩埚加热至恒重,以高纯氮保护铜液,熔炼温度1180~1220℃,制备四组无氧铜。

1.3不同覆盖剂熔炼纯铜试验

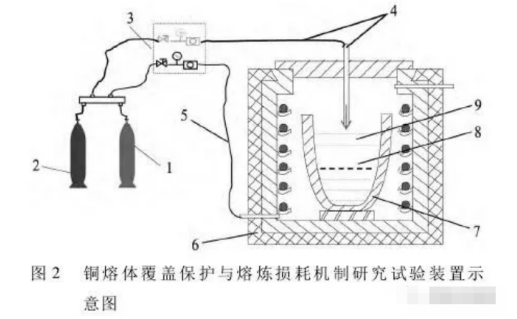

采用图 2所示的装置研究无氧铜、铜铝合金在无覆盖、固体氧化膜保护、硼砂+冰晶石和硼砂-炭黑覆盖保护熔炼条件下的保护效果,试验装置由气源、盘管式气体加热装置、气体调压装置、高温电炉等部分组成。电炉为硅碳棒高温电炉,***高工作温度可达1673K,以已熔铸无氧铜为原料,试验温度1180~1240℃,***高温度1280℃。

实验一 无覆盖保护:向炉内通入高纯氮气,无氧铜制备参照1.2,将无氧铜液倒入加热至恒重的坩埚中(以下同)。打开图2中7所示开关,通过9向铜液表面吹氧,进行无覆盖保护氧化、造渣试验。试验0.5h后取炉渣分析。

实验二 固体氧化膜保护:用高纯氮气吹扫炉膛,将无氧铜倒入坩埚中,向铜液中加入0.9%的工业纯铝,用铜棒在铜液表层搅动并使铝完全溶解,向铜液表面吹氧以形成表面氧化铝保护膜,试验1.5h后取炉渣分析试样。

实验三 硼砂-冰晶石、硼砂-炭黑覆盖保护:用高纯氮气驱净炉内氧化气氛,将无氧铜液倒入坩埚。将硼砂、冰晶石按表2比例配合、混匀,将混合盐加热至1100℃,并将盐液倒入铜液表面,至铜液、盐液澄清分层,给盐液表面吹扫氧气介质。试验结束,将覆盖剂换成硼砂-炭黑重复硼砂+冰晶石实验。试验1.5h后取炉渣分析试样。

2.结果与讨论

2.1固体炉渣形貌与物相分析

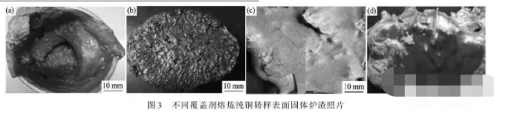

图 3是不同覆盖剂熔炼纯铜铸样表面固体炉渣照片,由图3(a)和(b)可知:无氧铜在无覆盖保护和固体氧化铝保护膜覆盖保护的条件下,铜液氧化严重,凝固后的铸样表面有较厚的黑色氧化渣。图3(c)为硼砂+冰晶石覆盖保护条件下,固体炉渣和铸样凝固照片,在纯铜铸样表面有一层黄色固体炉渣保护膜,揭去表面渣层可见玫瑰红色紫铜铸样,表明:硼砂+冰晶石对纯铜熔炼有较好的保护作用。采用硼砂+冰晶石熔炼纯铜时,在熔炼过程中烟雾较大并伴有浓烈的刺鼻气味。烟雾和刺鼻气味的产生与冰晶石高温分解和氟化铝水解有关,其反应过程可以表述如下:

Na3AlF6→3NaF+AlF3↑ (1)

AlF3+H2O→Al2O3+HF↑(2)

冰晶石在铜熔炼温度下可以分解为氟化钠、氟化铝,氟化铝在1290℃时不经熔化而直接汽化,升华的氟化铝遇冷空气重新凝结成微小的晶粒而漂浮于空气中,形成烟雾。氟化铝烟雾遇空气中的水蒸气而发生水解反应,生成刺鼻的氟化氢气体。

3(d)为硼砂+炭黑覆盖保护条件下,固体炉渣和铸样凝固照片,在纯铜铸样表面有一层介于红色与咖啡色之间的半透明保护膜,该保护膜与铜铸样结合紧密,但保护膜厚薄不均匀,在保护膜较薄的右上角,铸样表面存在黑色氧化渣层,从图3(d)可知:采用硼砂+炭黑覆盖保护熔炼纯铜所形成的渣量较小,对纯铜熔炼有一定的保护作用。

纯铜在不同覆盖保护条件下熔炼渣XRD图谱,在1180~1240℃温度下熔炼获得的炉渣XRD分析结果。纯铜在无覆盖保护条件下熔炼,炉渣主要由CuO,Cu2O、赤铜矿等物相组成,炉渣物相以赤铜矿为主。纯铜在固体氧化膜覆盖保护条件下熔炼,炉渣主要由CuO,Cu2O、赤铜矿等物相组成,炉渣物相以Cu2O、赤铜矿为主。纯铜在硼砂+冰晶石覆盖保护条件下熔炼,炉渣主要由CuF2,Cu2O,Cu(OH)2,Na3AlF6,CuO等物相组成。纯铜在硼砂+炭黑覆盖保护条件下熔炼,炉渣主要由金属铜、Cu2O、赤铜矿等物相组成。

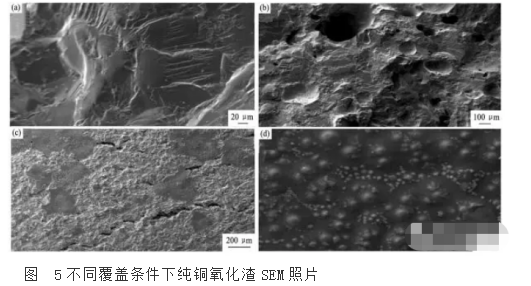

3. 2固体炉渣显微组织观察

图 5是纯铜在无覆盖、固体氧化膜、硼砂+冰晶石、硼砂+炭黑覆盖保护条件下,熔炼炉渣SEM分析图片。图5(a)为无氧铜在无覆盖保护条件下熔炼炉渣SEM分析图片,结合图4(a)可知,炉渣为金属铜高温条件下的氧化产物。图5(b)为固体氧化膜覆盖保护的条件下,熔炼炉渣SEM分析照片。从图5(b)可以看出:炉渣上密布孔径为10~300μm的气孔。结合图3(a)、图4(b)可知,炉渣亦为金属铜高温条件下的氧化产物。图5(b)中气孔产生的原因为:金属铝对金属铜液有较好的脱氧作用,铝氧化后产生的氧化膜对铜液有较好的保护作用。随着熔炼温度的升高和熔炼时间的延长,铜液表面的致密氧化膜发生增厚、破裂。铜液中的铝发生二次氧化、二次成膜,并重复上述氧化膜增厚、破裂、成膜过程,直至铜液表面金属铝消耗至较低的水平,铜液表面无法再次形成致密氧化膜时,高温铜液首先与炉气中的水蒸气反应并吸氢,表层铜液中的氢迅速向铜液中扩散,当铜液吸氢量达到饱和浓度时,铜液开始再次吸氧氧化,生成的氧化亚铜与铜液中的氢反应生成水汽,水汽从铜液中逸出并在氧化渣下聚集、长大,形成众多的弥散气泡。高温铜液脱氧、吸氢、二次氧化形成水汽的过程可以表示如下:

Al+O2→Al2O3 (3)

Cu2O+Al→Al2O3+Cu (4)

Cu+H2O→Cu2O+[H] (5)

Cu2O+[H]→Cu+[H2O]→Cu+H2O↑ (6)

图 5(c)为硼砂+冰晶石覆盖保护条件下,纯铜熔炼固体炉渣SEM分析照片,由图可知:熔炼炉渣由彼此分离的黑色相和表面有裂纹的灰色相组成。图5(d)为硼砂+炭黑覆盖保护条件下固体渣SEM分析照片,由图5(d)可知:黑色的固体炉渣基体中,均匀分布有大量灰白色第二相。

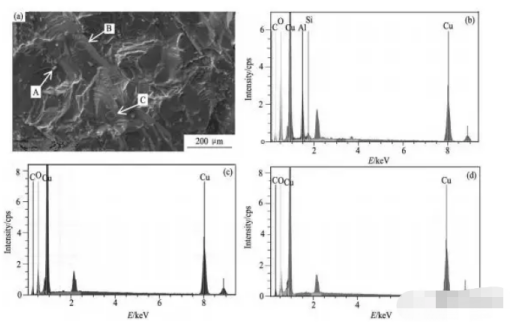

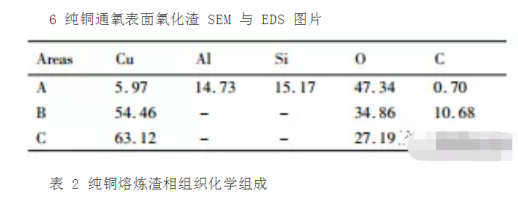

图6为纯铜通氧表面氧化渣SEM与EDS图片,图6(a)为纯铜通氧表面氧化渣渣样EDS选点分布,图6(b)为粒子A能谱,图6(c)为渣样基体B区能谱,图6(d)为渣样基体C区能谱。图6中粒子A、基体B区、基体C区渣相组织化学组成见表2。

由表 2可知:纯铜通氧表面氧化渣粒子A主要由Al2O3,SiO2,CuO和固体碳组成,其中:Al2O3,SiO2主要由坩埚耐火材料颗粒浸蚀、剥落造成,CuO为金属铜氧化造渣形成,固体碳是无氧铜制备过程中的炭黑、木炭残留物。基体B,C则为铜熔炼过程中,金属铜氧化造渣形成的CuO,Cu2O的化学混合物(赤铜矿),无覆盖保护熔炼会造成较大的金属氧化损失。

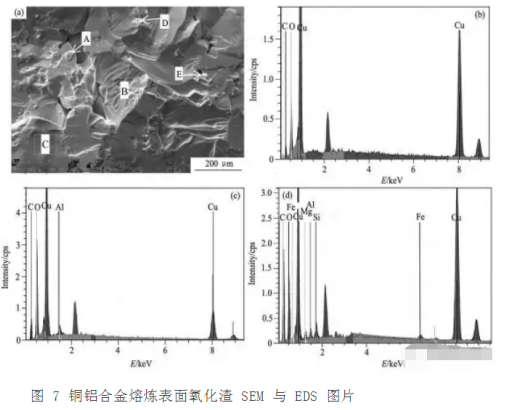

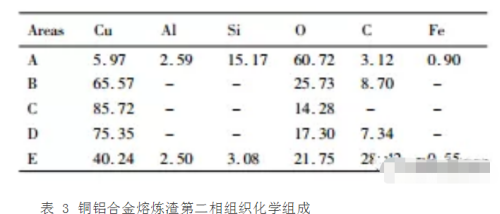

图7为纯铜固体氧化膜保护(铜铝通氧,以下同)熔炼条件下,所形成的表面氧化渣SEM与EDS图片,图7(a)为纯铜固体氧化膜保护熔炼表面氧化渣渣样EDS选点分布,图7(b~d)依次为粒子A、渣样基体B区、渣样基体C区的能谱。图7中粒子A、基体B区、基体C区、粒子D、粒子E渣相组织化学组成见表3。

由表 3可知:铜铝合金通氧熔炼表面氧化渣粒子A、粒子E主要由Al2O3,SiO2,CuO,FeO和固体碳组成,其中:Al2O3来源于金属中铝元素的氧化和坩埚耐火材料颗粒浸蚀、剥落,SiO2,FeO主要由坩埚耐火材料颗粒浸蚀、剥落造成,CuO为金属铜氧化造渣形成,固体碳是无氧铜制备过程中的炭黑、木炭残留物。基体B,C则为铜熔炼过程中,金属铜氧化造渣形成的CuO,Cu2O的化学混合物,金属铜溶解于赤铜矿中。粒子D为CuO,金属Cu、固体碳的机械混合物。纯铜固体氧化膜保护条件下通氧熔炼仍然会造成明显的金属氧化损失。

表 3铜铝合金熔炼渣第二相组织化学组成

图 8为硼砂+冰晶石覆盖保护条件下熔炼纯铜,所形成的表面氧化渣SEM与EDS图片,图8(a,b)为硼砂+冰晶石覆盖保护熔炼表面氧化渣渣样EDS选点分布,图8(c,d)为粒子A、渣样基体B区、渣样基体C区能谱。图8中粒子A、基体B区、基体C区渣相组织化学组成见表4。

由表 4可知:硼砂+冰晶石覆盖保护熔炼纯铜表面氧化渣粒子A主要由AlF3,NaF,Na3AlF6,Na3BO7,CuO和固体碳组成,其中:CuO为金属铜氧化造渣形成,固体碳是无氧铜制备过程中的炭黑、木炭残留物。基体B为富氟盐而硼砂贫化区,该区CuO含量略高。基体C为富硼砂而氟盐贫化区,该区CuO含量略低。由图8、表4可以看出:硼砂+冰晶石覆盖保护熔炼纯铜时,生成的覆盖渣会形成彼此分离的氟盐富集区和硼盐富集区,金属铜在氟盐富集区中的造渣损失略高于硼盐富集区。

图9为硼砂+炭黑覆盖保护条件下熔炼纯铜,所形成的表面氧化渣SEM与EDS图片,图9(a)为硼砂+炭黑覆盖保护熔炼表面氧化渣渣样EDS选点分布,图9(b)为渣样基体A能谱,图9(b)为渣样基体A能谱,图9(c,d)为粒子B、C能谱。图9中渣样基体A、粒子B、粒子C渣相组织化学组成见表5。

由表 5可知:硼砂+炭黑覆盖保护熔炼纯铜表面氧化渣基体A主要由Na3BO7,CuO,Al2O3,SiO2和固体碳组成,其中CuO为金属铜氧化造渣形成,Al2O3,SiO2主要由坩埚耐火材料颗粒浸蚀、剥落造成,固体碳是无氧铜制备过程中的炭黑、木炭残留物。粒子B为硼砂、Al2O3,CuO的混合物。基体C由一组粒子组成,其主要组成物为:硼砂、Al2O3、CuO和固体碳。由图9、表5可以看出:硼砂+炭黑覆盖保护熔炼纯铜时,生成的覆盖渣的基体和粒子群中均含有很高的铜,金属损失较大。

3.结论

在纯铜熔炼过程中,固体氧化膜、硼砂 +冰晶石、硼砂+炭黑对铜液均具有一定的保护作用。不同的覆盖剂组分方案所生成的熔炼渣的物相组成、渣中金属损失也不相同。

1.无覆盖保护熔炼渣物相主要为CuO,Cu2O的化学混合物,熔炼过程金属损失大。

2.固体氧化膜保护熔炼渣物相主要为CuO,Cu2O的化学混合物,金属铜固溶于赤铜矿中。固体氧化膜保护熔炼仍然会造成明显的金属氧化损失。

3.硼砂 +冰晶石熔炼炉渣由CuF2,Cu2O,Cu(OH)2,Na3AlF6等物相组成,形成彼此分离的氟盐富集区和硼盐富集区,铜在氟盐富集区造渣损失略高于硼盐富集区。

4.硼砂+炭黑熔炼渣物相主要为硼砂、Al2O3、CuO和固体碳,熔炼渣的基体和粒子群中均含有很高的铜,金属损失较大。

来源:铜合金熔铸